Introduce tu correo electrónico para solicitar el folleto. Debido a la diferencia horaria, lo enviaremos la próxima mañana laborable (GMT+8, hora de Pekín).

Sistema de cambio de palets

Soluciones a medida para la eficiencia industrial

El sistema de cambio de palets es una solución a medida pensada para eliminar los cuellos de botella habituales en la fabricación industrial. Perfeccionado con un proceso continuo de I+D, se adapta a distintos escenarios y sectores. La gama se divide en dos series principales: Sistema manual de cambio de palets y Sistema automático de cambio de palets, para reducir costes, aumentar la productividad y reforzar la competitividad.

Aspectos Técnicos Destacados

- Posicionamiento de Superficie Cónica: Garantiza una sujeción estable y una alta precisión de repetibilidad.

- Sujeción Presurizada: La estructura mecánica autoblocante accionada por pistón ofrece una fuerza elevada.

- Detección Inteligente: La detección de hermeticidad integrada verifica el posicionamiento y envía la señal al CNC.

- Autolimpieza: Los puertos de soplado de aire automáticos eliminan los residuos de las superficies de referencia.

Sistema cambiador de palets CNC: más tiempo de husillo, preparación más rápida y mejor repetibilidad

Un sistema de cambio de palets (manual o automático) te permite preparar el siguiente trabajo fuera de la máquina mientras el mecanizado continúa. Para talleres con alta mezcla y bajo volumen (HMLV), significa menos paradas, menos reajustes y un proceso más predecible de la primera a la última pieza.

Reduce el tiempo de preparación

Monta el útil y la pieza fuera de la máquina y cambia palets en segundos/minutos (según configuración), ideal para cambios frecuentes.

- Mesa de cambio rápido para VMC / fresado 3 ejes

- Referencias repetibles reducen el re-centrado y palpado

- Utillajes y placas de palet estandarizados entre trabajos

Mejora la precisión & consistencia

Con referencias cónicas y confirmación de sujeción, el palet asienta igual cada vez para resultados estables.

- Repetibilidad a nivel micras (según modelo)

- Comprobación de asiento/estanqueidad para automatización segura

- Autolimpieza por soplado para mantener superficies de referencia

Habilita mecanizado sin supervisión

El cambio automático de palets es una forma pragmática de automatizar sin empezar por una celda robótica completa.

- Control PLC + HMI con E/S estándar y señales M-code

- Soporta colas de palets y repetición de montajes

- Escalable hacia pool de palets / FMS y MES

Dónde se usan normalmente los sistemas de cambio de palets

Se utilizan mucho en aeronáutica, automoción, moldes y matrices, dispositivos médicos y mecanizado de precisión, especialmente cuando varias mordazas, útiles o tombstones rotan en la misma máquina. También son ideales para familias de piezas y producción “lights-out”.

¿Una recomendación rápida?

Envíanos el modelo de VMC, tamaño de mesa, peso típico de pieza y tiempo de cambio deseado. Propondremos una configuración manual o automática.

Hablar con un ingenieroManual vs. automático: cómo elegir la configuración adecuada

Ambos sistemas usan posicionamiento repetible para reducir tiempos de preparación. La elección depende de la variedad de piezas, el tiempo del operario y el nivel de automatización que buscas.

Sistema de cambio de palets manual

Ideal para cambios rápidos con poca automatización y menor inversión inicial.

- Perfecto para cambios frecuentes de utillaje en VMC de 3 ejes

- Cambio guiado por operario (flujo sencillo)

- Adecuado con volúmenes moderados y planificación estable

Sistema de cambio de palets automático (APC)

Ideal para alto rendimiento, HMLV a escala y mecanizado sin supervisión cuando el tiempo de husillo es clave.

- Ciclo automático con enclavamientos y confirmación de sujeción

- Soporta lógica de cola de palets y workflows de celda

- Listo para integrar MES/SCADA, pool de palets o carga robotizada

| Factor de selección | Manual | Automático (APC) |

|---|---|---|

| Objetivo típico | Reducir preparación y estandarizar utillajes | Maximizar tiempo de husillo y habilitar trabajo sin supervisión |

| Flujo de cambio | Cambio asistido por operario | Ciclo automático con sensores y enclavamientos |

| Ideal para | Talleres, prototipos, cambios frecuentes de pieza | Lotes, HMLV a escala, producción “lights-out” |

| Integración | Simple; señales mínimas del CNC | PLC/HMI; I/O y protocolos de red (según modelo) |

Opciones de palet

Elige la superficie de palet que encaje con tu estrategia de utillaje: palets con ranuras en T para una sujeción flexible, palets magnéticos para cargar rápido piezas planas, palets de aluminio para un manejo ligero y palets de punto cero para cambios rápidos con repetibilidad. Estandarizar las placas de palet acelera la preparación CNC y facilita flujos tipo pool de palets.

Palet de aluminio

Material: aleación de aluminio

Tamaño: adaptable al recorrido de la máquina

Palet con ranuras en T

Material: acero inoxidable martensítico

Tamaño: adaptable al recorrido de la máquina

Palet magnético

Material: acero inoxidable martensítico

Tamaño: adaptable al recorrido de la máquina

Palet de punto cero

Con posicionador de punto cero

Material: acero inoxidable martensítico

Sistema manual de cambio de palets

El cambiador manual de palets es una forma práctica de reducir los tiempos de preparación en un centro de mecanizado vertical (VMC). El operario puede montar el útil fuera de la máquina y realizar un cambio rápido de palet, ideal para cambios frecuentes de pieza, prototipos y series cortas.

Ventajas Clave

-

Carga y Descarga Estables

El diseño flexible de doble estación admite carga frontal o lateral.

-

Carga y Procesamiento Rápidos

Sujeción completa y cambio rápido de herramientas en solo unos segundos.

-

Mayor Eficiencia

La carga fuera de línea y la transferencia rápida a la máquina mejoran el uso del equipo.

-

Seguridad y Ahorro de Trabajo

La sujeción externa permite un posicionamiento rápido y sin esfuerzo, reduciendo la intensidad laboral.

Especificaciones Técnicas (Manual)

| Sistema de Control | Control manual por empuje |

| Sistemas Compatibles | Mitsubishi, FANUC, Brother, KND, etc. |

| Carga de Transporte | 100 kg |

| Rango de Hermeticidad | ± 0,01 mm |

| Carga Máx. | 300 kg |

| Especificación | Referencia de posicionamiento V4 |

| Precisión de Repetibilidad | < 0,005 mm |

| Fuerza de Sujeción | 40.000 N |

| Carga Máx. de Elevación | 850 kg |

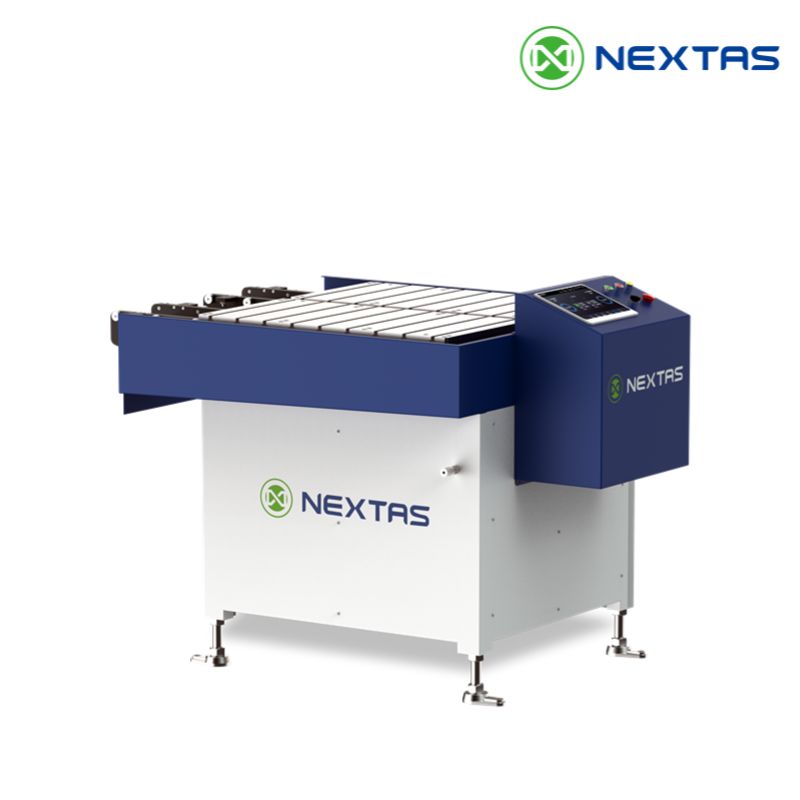

Sistema automático de cambio de palets

Un cambiador automático de palets CNC (APC) aumenta el tiempo de husillo al automatizar el ciclo de cambio y confirmar la sujeción segura antes de empezar a mecanizar. Es ideal para producción HMLV a escala, mecanizado por lotes y flujos “lights-out” donde importan la repetibilidad, los enclavamientos de seguridad y la integración con el control.

Ventajas Clave

-

Unidad de Sujeción Externa Robusta

Estructura rígida de alta resistencia para configuraciones pesadas. Diseño compacto con protección integrada.

-

Precisión Micrométrica

Utiliza principios de posicionamiento de punto cero, manteniendo una repetibilidad <0,005mm para una sujeción ultra precisa.

-

Amplia Compatibilidad VMC

Compatible con múltiples marcas de VMC. Soporta intercambio frontal o lateral con tamaños de palet personalizables.

-

Control Inteligente Integrado

Sistema de control propio que admite integración MES/SCADA para carga automática desatendida y gestión de datos.

Especificaciones Técnicas (Automático)

| Sistema de Control | NextasTech |

| Compatibilidad | Mitsubishi, FANUC, Brother, KND, etc. |

| Comunicación | EtherNet/IP, ModbusTCP, Socket, PROFINET |

| Características del Sistema | Doble estación, edición de producto, monitoreo de salida, estadísticas |

| Velocidad de Transporte | 300 mm/s |

| Precisión de Movimiento | 0,02 mm |

| Carga Máx. | 2.000 kg |

| Especificación | Referencia de posicionamiento V6 |

| Precisión de Repetibilidad | < 0,005 mm |

| Fuerza de Sujeción | 60.000 N |

Guía de ingeniería e integración para cambiadores automáticos de palets

¿Vas a integrar un APC en un pool de palets, una célula robotizada o un flujo de mecanizado desatendido? Esta guía ayuda a dimensionar capacidad, definir señales de control e interbloqueos de seguridad, y estimar el impacto en el ciclo para mantener la repetibilidad y reducir riesgos de integración.

Hoja de dimensionamiento: capacidad y tamaño de palet

Define tamaño de palet, carga útil y momento desde el principio—especialmente en 5 ejes—para que la precisión no se degrade con el uso.

| Parámetro | Qué definir | Por qué importa |

|---|---|---|

| Tamaño de palet y estándar superior | Área útil, referencias, rejilla / ranura en T / punto cero | Afecta el layout de utillajes y la velocidad de cambio |

| Carga útil (kg) | Palet + utillaje + pieza (incluye refrigerante) | Impacta dinámica, rodamientos y aceleraciones seguras |

| Momento de vuelco | Desplazamiento del CG respecto al plano de referencia | Clave para repetibilidad con cortes pesados |

| Repetibilidad objetivo | Tolerancia permitida y necesidad de re‑referenciar | Define estrategia de centrado y verificación |

| Refrigerante y viruta | Inundación / TSC, tipo de viruta, evacuación | Influye en sellos, sensores y fiabilidad |

| Escenario de automatización | Robot, pool de palets, FMS, tamaño de lote | Define confirmaciones y secuencias |

E/S del control e interbloqueos de seguridad

Un handshake limpio (M‑codes, E/S y confirmaciones) evita errores de carga y permite cambios de palet sin operador.

| Señal / verificación | Implementación típica | Notas |

|---|---|---|

| Palet presente | Inductivo / RFID / llave mecánica | Para lights‑out, recomienda doble confirmación |

| Pinzado OK | Presostato + sensor de posición | No depender solo de presión en funciones críticas |

| Despinzado OK | Sensor de posición | Requisito antes de mover ejes o magazine |

| Puerta / resguardo | Relé de seguridad / PLC | Definir nivel (p. ej., PLd/SIL2) |

| Presión hidráulica/neumática OK | Presostatos redundantes | Registrar tendencia para detectar fugas |

| Robot/magazine listo | E/S discreta + lógica de timeout | Estados seguros para recuperación tras E‑stop |

Modelo rápido de ciclo y ROI

Cuantifica el aumento de tiempo de husillo con un modelo antes/después. Útil para justificar APC frente a cambio manual.

| Entrada | Cómo usarla | Resultado típico |

|---|---|---|

| Tiempo actual de preparación por trabajo | Alineación, amarre, palpado | Base para el retorno |

| Tiempo de cambio de palet | Cambio + confirmación | A menudo minutos → segundos |

| Tamaño de lote / mix | Alta mezcla se beneficia más | Más trabajos/día con la misma mano de obra |

| Utilización del husillo (%) | Corte vs. espera | Mejora el OEE con flujo paletizado |

| Costo laboral y turnos | Incluye primas nocturnas/horas extra | Monetiza ahorro y capacidad adicional |

| Riesgo de scrap/retrabajo | Eventos de mal amarre o mala carga | Interbloqueos y repetibilidad lo reducen |

Plan de mantenimiento preventivo

Una rutina simple mantiene la repetibilidad en producción de largo plazo (pool de palets / mecanizado desatendido).

| Frecuencia | Qué revisar | Por qué |

|---|---|---|

| Diario | Limpiar superficies de referencia; retirar viruta | La viruta es la causa #1 de pérdida de repetibilidad |

| Semanal | Revisar sensores y cables; probar confirmaciones | Evita falsos OK y paradas |

| Mensual | Verificar estabilidad de presión; sellos; cadena de interlocks | Detecta fugas y deriva a tiempo |

| Trimestral | Verificar repetibilidad con palet patrón / rutina de palpado | Baseline medible para calidad |

| Anual | Inspección completa: rodamientos, manifolds, superficies de desgaste | Alarga vida útil y reduce fallas sorpresa |

Lista de verificación para seleccionar un APC y guía de datos

Usa esta lista para definir requisitos: tamaño de palet, carga, objetivos de repetibilidad, señales del control y enclavamientos de seguridad. Acelera el presupuesto y reduce el riesgo de integración.

Especificaciones clave

| Tipo de sistema | Cambiador manual / automático (según modelo) |

|---|---|

| Opciones de palet | Aluminio, ranura en T, magnético y punto cero |

| Ajuste a automatización | Diseñado para pool de palets / robot / trabajo sin supervisión |

| Repetición de montaje | Posición repetible reduce re-referenciado |

| Interfaz | Personalizable a mesas y patrones de fijación |

| Seguridad | Enclavamientos y estrategia de confirmación (según sistema) |

Tip: comparte material, modelo de máquina y takt time objetivo. Propondremos configuración y metas medibles.

Compatibilidad & estándares

- Integra sistemas de punto cero para referencias repetibles entre máquinas.

- Soporta varios estándares de superficie de palet según tu utillaje.

- Apto para producción high-mix con cambios frecuentes.

Resultados medibles (antes → después)

- Menos cambio de trabajo: más tiempo de husillo.

- Estandarización: menos variación de preparación.

- Operación sin supervisión: menos intervenciones manuales.

Configuración de utillaje

- Especificación de palet: tamaño, interfaz y carga.

- Integración: patrón de montaje, protecciones y holguras.

- Workflow: cola de palets, identificación y secuencia segura.

Evidencia & pruebas

- Plano de celda con flujo de palets y zonas de seguridad.

- Vídeo del ciclo de cambio y verificación de referencia.

- Ejemplo de prueba de repetibilidad tras múltiples cambios.

Entrega & soporte

- Revisión de integración: modelo de máquina y layout.

- Checklist de instalación/puesta en marcha y formación.

- Plan de servicio: repuestos y guía de mantenimiento.

Aplicaciones en el Mundo Real

Desde talleres con múltiples utillajes hasta celdas de producción automatizadas, los sistemas de cambio de palets ayudan a que la máquina esté cortando más tiempo. Aplicaciones típicas: familias de piezas en palets de utillaje dedicados, varios SKU durante la noche y estandarizar preparaciones entre máquinas con referencias repetibles.

Preguntas Frecuentes

01 ¿Qué es un cambiador automático de palets (APC) y para quién es?

02 ¿Cuáles son las especificaciones clave del APC?

03 ¿Con qué controladores de máquinas CNC es compatible el APC?

04 ¿Qué características de seguridad incluye el sistema APC?

05 ¿Cómo maneja el APC la producción de alta mezcla y bajo volumen (HMLV)?

06 ¿Cómo es el proceso de instalación e integración?

07 ¿Cuál es el retorno de la inversión (ROI) típico para un APC?

08 ¿Dónde puedo obtener archivos CAD o documentación técnica?

09 ¿Puede integrarse el cambiador automático de palets con un pool de palets o carga por robot?

10 ¿Qué repetibilidad puedo esperar y cómo se verifica?

11 ¿Qué mantenimiento se necesita para mantener la precisión y fiabilidad?

Productos Relacionados

Sistema de Sujeción de Punto Cero

Logre tiempos de configuración en segundos con máxima repetibilidad. El núcleo de la fabricación flexible.

Ver Detalles →

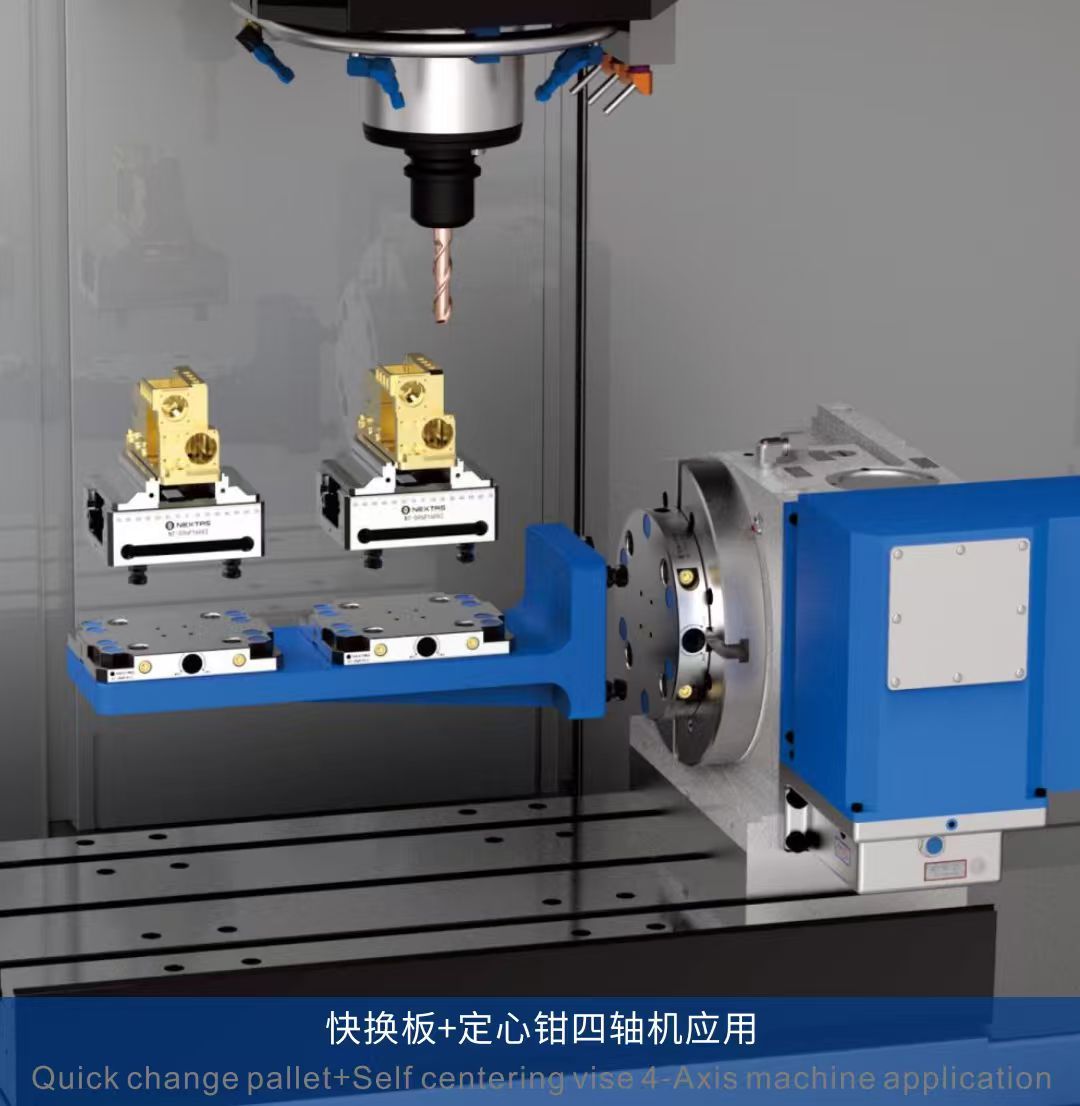

Mordaza Autocentrante

Ideal para mecanizado de 5 ejes y aplicaciones automatizadas, asegurando que la pieza esté siempre perfectamente centrada.

Ver Detalles →

Mandril Serie-R

Mandril neumático robusto y versátil para aplicaciones de trabajo pesado y entornos automatizados.

Ver Detalles →