Introduce tu correo electrónico para solicitar el folleto. Debido a la diferencia horaria, lo enviaremos la próxima mañana laborable (GMT+8, hora de Pekín).

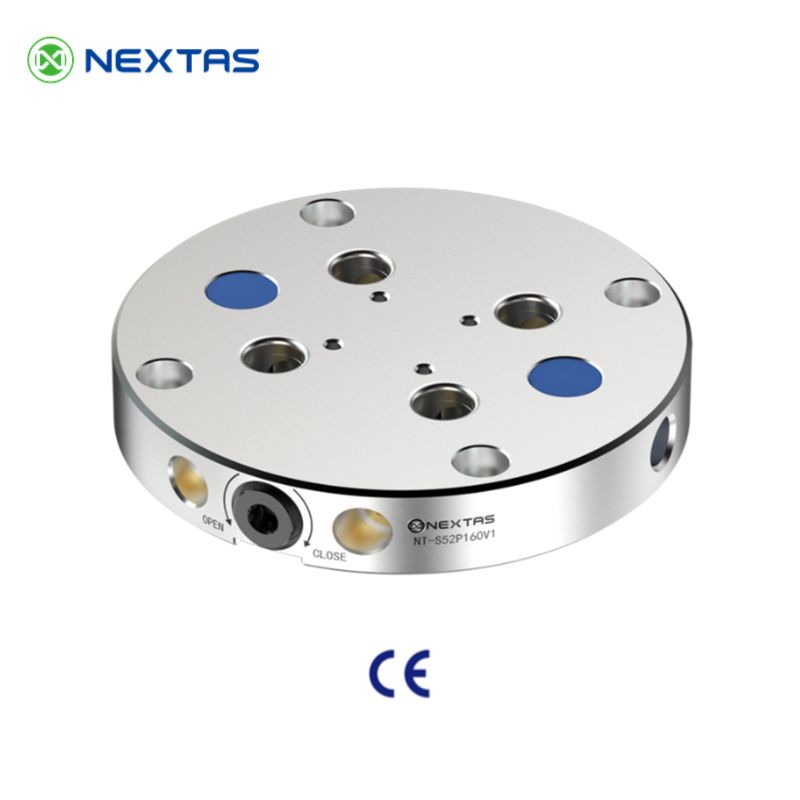

Placa de sujeción de punto cero

La base para la máxima flexibilidad

La Placa de Sujeción de Punto Cero de NextasTech es la forma más rápida de implementar un sistema modular de cambio rápido en su máquina herramienta. Al proporcionar una base estandarizada y rectificada con precisión con módulos de punto cero integrados, transforma la mesa de su máquina en una plataforma altamente flexible y productiva.

Ventajas principales

- Interfaz de máquina estandarizada: Cree instantáneamente una cuadrícula universal en la mesa de su máquina, permitiendo montar cualquier utillaje o palet con alineación perfecta en todo momento.

- Rigidez y estabilidad excepcionales: Rectificadas con precisión a partir de materiales de alta calidad, nuestras placas proporcionan una base sólida y estable que absorbe vibraciones y soporta fuerzas de corte elevadas.

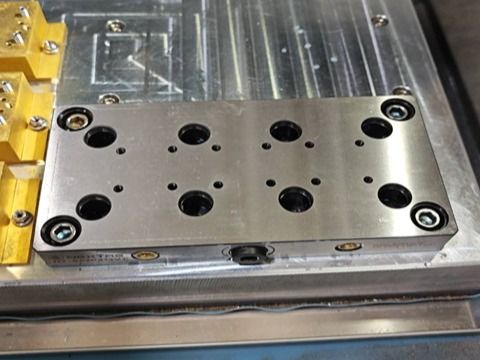

- Verdadera modularidad: Disponibles en varios tamaños y configuraciones (simple, doble, cuádruple) para adaptarse a cualquier mesa y aplicación, desde pequeñas mordazas hasta grandes soportes tipo torre (tombstones).

- Implementación Plug-and-Play: Simplifica drásticamente la adopción de un sistema de punto cero. Simplemente atornille la placa a las ranuras en T de su máquina y conecte el suministro de aire para comenzar a ahorrar tiempo de configuración.

Especificaciones de la placa

| Parámetro | Especificación |

|---|---|

| Material de la placa | Acero inoxidable endurecido |

| Planitud / Paralelismo | ≤0.005mm |

| Tamaños estándar (L x A) | Consulte el catálogo |

| Módulos integrados | 1, 2, 4 o más, dependiendo del tamaño de la placa |

| Espaciado de módulos | Cuadrículas estándar de 52mm, 96mm, 200mm o patrones personalizados |

| Sistema de montaje | Diseñado para mesas con ranuras en T estándar o montaje directo |

| Tratamiento superficial | Recubrimiento resistente a la corrosión |

Construida como una base sólida como una roca

La Placa de Sujeción de Punto Cero de NextasTech sirve como el vínculo crucial entre su máquina herramienta y su sistema de sujeción (workholding). Cada placa está meticulosamente fabricada en acero de alta calidad o aluminio con alivio de tensión, y rectificada con precisión para lograr una planitud y paralelismo excepcionales. Esto asegura que la precisión de nivel micrométrico de los módulos de punto cero integrados se transfiera perfectamente a su pieza de trabajo. Las placas cuentan con un patrón de cuadrícula estandarizado (por ejemplo, 52mm/96mm) y tuberías integradas para el accionamiento neumático, lo que hace que la configuración sea limpia, simple e increíblemente rápida.

Diseño de Módulo Estándar Industrial de 52mm/96mm

La placa de punto cero manual adopta un diseño de módulo estándar industrial de 52mm/96mm, asegurando una fuerte compatibilidad con los sistemas de utillaje de mecanizado CNC a nivel global. Esta estandarización evita problemas de adaptación personalizada, permitiendo una integración perfecta tanto en pequeños talleres como en grandes instalaciones de fabricación. Los dos tamaños de módulo satisfacen diferentes necesidades de peso y tamaño de pieza, aumentando la flexibilidad en diversas tareas de mecanizado. Con repuestos ampliamente disponibles, simplifica el mantenimiento y reemplazo. Para las empresas que valoran la consistencia, este diseño reduce el tiempo de inactividad por utillaje incompatible, mejorando la eficiencia operativa general.

Cómo elegir la placa de sujeción de punto cero adecuada

Una placa de sujeción de punto cero es más que una “placa base”: se convierte en tu interfaz estándar de máquina. Elegir bien la configuración desde el inicio te da precisión repetible, cambios más rápidos y un camino más limpio hacia la paletización.

1) Tamaño de la placa & montaje

Ajusta la huella de la placa al recorrido de la mesa y al patrón de ranuras en T. Considera holguras para trayectorias, flujo de refrigerante y evacuación de viruta. Si haces cambios frecuentes, muchas plantas estandarizan una “placa base” por máquina.

2) Disposición de módulos & retícula

Elige un patrón estándar de 52 mm/96 mm si buscas compatibilidad amplia con pallets, mordazas y utillajes. ¿Piezas más grandes o cortes pesados? Un mayor espaciamiento (o más módulos) mejora rigidez y capacidad de carga.

3) Estilo de sujeción

En producción de alta mezcla, prioriza mordazas de cambio rápido y pallets estandarizados. Para 4/5 ejes, enfócate en rigidez, altura Z y posicionamiento repetible para mover piezas de CNC a CMM sin re‑sujetar.

Placa de punto cero vs. ranuras en T tradicionales

| Lo que importa | Montajes con ranura en T | Placa de sujeción de punto cero |

|---|---|---|

| Tiempo de cambio | Alineación e indicación manual | Cambiar pallets/utillajes en minutos |

| Repetibilidad | Depende del operario | Posicionamiento consistente (con limpieza y mantenimiento) |

| Escalabilidad | Difícil de estandarizar entre trabajos | Interfaz estándar para pallets, mordazas y utillajes |

| Flujo de inspección | A menudo requiere re‑sujeción | CNC → CMM en el mismo pallet / misma referencia cero |

Si tu taller cambia trabajos con frecuencia, hace lotes cortos o quiere una ruta clara a la automatización, una placa de punto cero suele pagarse aumentando el tiempo de husillo y reduciendo la variabilidad de ajuste.

Checklist de instalación & mantenimiento

- Montar & nivelar: Atornilla la placa a la mesa y verifica el contacto plano. Sigue los pares de apriete recomendados en el catálogo.

- Conectar aire: Usa aire limpio y seco con filtración adecuada. Confirma conexiones sin fugas antes de producción.

- Verificar carrera de sujeción: Prueba ciclos abrir/cerrar y comprueba que todos los módulos enganchan de forma uniforme.

- Mantener interfaces limpias: La gestión de viruta lo es todo. Un paño rápido o soplado antes de cargar mejora la repetibilidad.

- Revisiones rutinarias: Inspecciona sellos, superficies de referencia y tornillería según tus condiciones de refrigerante y viruta.

Consejo: si planeas ampliar a pool de pallets o automatización, estandariza patrones e interfaces de pallets desde el principio; evita retrabajos.

Planificador de configuración (módulos, retícula y caso de uso)

Úsalo como guía rápida al elegir una placa de amarre de punto cero para CNC en cambios frecuentes, paletización o utillajes de 5 ejes. La idea es estandarizar la interfaz (placa + palé/utillaje) sin sacrificar espacio de herramienta, evacuación de viruta y una neumática limpia.

| Escenario | Diseño recomendado | Por qué funciona | Notas |

|---|---|---|---|

| VMC alta mezcla (mordaza de cambio rápido) | Retícula 52mm/96mm alineada con la base de la mordaza; deja accesibles los puertos de aire | Cambios en minutos sin reloj comparador; offsets más repetibles | Implementa “limpiar antes de amarrar” en cada cambio |

| HMC con torre/tombstone | Mayor separación de módulos; colocación simétrica bajo el footprint | Más rigidez para desbaste pesado y mecanizado multilateral | Planifica flujo de refrigerante/viruta para mantener limpias las caras de apoyo |

| Utillaje 5 ejes (baja altura Z) | Placa de perfil bajo + base compacta; módulos ubicados para evitar colisiones | Mejora alcance y reduce riesgos en trunnion/mesa basculante | Prioriza rigidez y acceso para palpado y verificación en proceso |

| Pool de palés / robot | Estandariza un patrón de palé y orientación fija; define acoples y colectores | Menos errores operativos y automatización más estable 24/7 | Etiquetado de palés + misma estrategia de datum entre máquinas |

| Palé CNC → CMM | Replica el patrón en inspección; mantén constantes los datums | Reduce errores de re‑utillaje y facilita true position | Registra variación de re-asiento tras limpieza para validar repetibilidad |

Palabras clave long-tail: placa de punto cero para CNC, retícula 52mm 96mm, base rápida para tombstone HMC, paletización en 5 ejes.

Requisitos neumáticos y checklist de calidad de aire

Muchos problemas de repetibilidad se explican por lo básico: presión inestable, humedad/aceite y viruta en las superficies de apoyo. Usa este checklist en amarre neumático de punto cero (confirma valores exactos en el catálogo).

| Punto a revisar | Objetivo | Por qué importa |

|---|---|---|

| Presión estable | Rango típico de taller (a menudo 5–8 bar) sin caídas durante el ciclo | Asegura fuerza de amarre constante y asiento repetible |

| Filtrado y separador de agua | Filtro + trampa de agua cerca de la máquina; drenaje frecuente | Protege juntas y evita pegado o fugas |

| Conexiones limpias | Evita niebla de refrigerante en acoples; aleja mangueras del chorro de viruta | Menos contaminación y respuesta más rápida de amarre/desamarre |

| Prueba de fugas y ciclos | Repetir apertura/cierre tras montaje o mantenimiento | Detecta fugas pequeñas antes de generar paradas |

| Seguridad / interlocks | Integrar estado de amarre en lógica de CNC/robot cuando aplique | Protege herramienta, utillaje y secuencias de automatización |

Búsquedas típicas: presión de aire placa punto cero, mantenimiento módulo punto cero, paletización workholding.

Solución de problemas: repetibilidad y amarre

En producción de alta mezcla, detalles pequeños se acumulan: viruta en apoyos, par de apriete irregular o aire húmedo. Esta tabla ayuda a diagnosticar rápido los síntomas más comunes.

| Síntoma | Causa probable | Acción rápida | Prevención |

|---|---|---|---|

| Deriva de repetibilidad tras trabajos con mucha viruta | Viruta/suciedad en caras de apoyo o bajo la base del utillaje | Soplar + limpiar; re-asentar y verificar | Paso fijo de “limpiar antes de amarrar” en cada cambio |

| No bloquea completo / enganche inconsistente | Baja presión, microfugas o acoples contaminados | Revisar regulador, racores y FRL; repetir prueba de ciclos | Mantener acoples secos; drenar trampa de agua |

| El utillaje “baila” / asiento desigual | Superficie sucia/no plana o distorsión por par de apriete | Aflojar, limpiar y reapretar en cruz | Par controlado y procedimiento documentado |

| Amarre/desamarre lento | Aire húmedo o contaminación que aumenta fricción en válvulas/juntas | Revisar filtrado, secado y ruta de mangueras | Mantenimiento periódico de filtros según entorno de viruta/refrigerante |

| Se oye fuga de aire | Desgaste de juntas o racores dañados | Inspeccionar juntas/conexiones; sustituir consumibles | Registrar ciclos e intervalos de servicio en celdas críticas |

Palabras clave long-tail: repetibilidad placa punto cero, diagnóstico workholding paletizado, fuga aire módulo punto cero, variación de re-asiento.

Flujo típico de tolerancias (CNC → CMM → CNC)

Una placa de punto cero brilla cuando se convierte en tu interfaz de datum estandarizada: la pieza permanece en el mismo pallet/utillaje de mecanizado a inspección y de vuelta. Esto reduce el error por re‑sujeción y hace que la repetibilidad sea una capacidad medible.

- Define la estrategia de datums pronto: Establece datums A/B/C (o un esquema de palpado) y mantenlo coherente entre programas CNC e inspección.

- Mecaniza sobre el pallet: Desbaste + acabado referenciando las mismas ubicaciones. Registra offsets y resultados de palpado en proceso.

- Inspecciona en CMM sin re‑sujetar: Lleva el pallet/utillaje a la CMM y verifica rasgos críticos, true position y planitud alineados al mismo set de datums.

- Devuelve resultados al CNC: Ajusta offsets de desgaste o aplica correcciones controladas para el siguiente ciclo. Repite la secuencia de posicionamiento para confirmar estabilidad.

- Documenta la capacidad: Sigue repetibilidad de sujeción, deriva de offsets y variación al re‑asentar (especialmente con mucha viruta).

| Qué registrar | Por qué importa |

|---|---|

| Notas de alineación de palpado/CMM | Asegura un flujo consistente de transferencia de datums CNC → CMM |

| Historial de offsets (desgaste + corrección) | Muestra estabilidad y ayuda a reducir scrap en trabajos repetidos |

| Variación al re‑asentar tras limpieza | Valida la repetibilidad de la placa en condiciones reales |

Rasgos comunes a verificar en CMM / inspección (GD&T)

Con la pieza en el mismo pallet/utillaje, puedes seguir tendencias de GD&T entre lotes, detectar deriva temprano y reducir riesgo de re‑sujeción.

- True position en agujeros, pasadores y patrones de tornillos

- Flatness de caras de referencia / superficies de sellado

- Perpendicularity entre caras críticas y taladros

- Parallelism en superficies de contacto y apilamientos

- Concentricity / coaxialidad en taladros

- Surface profile en zonas complejas o esculpidas

- Runout (circular / total) en elementos rotativos

- Re-seat variation tras limpiar y volver a sujetar

Long‑tail keywords: GD&T true position tolerance, CMM pallet inspection, datum transfer, re-clamp repeatability, work offset repeatability.

Términos de búsqueda que cubre este flujo: CMM pallet inspection, datum transfer, work offset repeatability, zero-point clamping plate repeatability, re-fixturing error reduction.

Véalo en Acción

Acción de Sujeción Neumática Rápida

Experimente la velocidad y potencia satisfactorias de nuestra sujeción neumática de punto cero. Con solo presionar un botón, el sistema se activa con una fuerza inmensa y una repetibilidad perfecta, bloqueando el utillaje de forma segura. Este es el núcleo de nuestra tecnología de cambio rápido, diseñada para la fiabilidad en los entornos de producción CNC más exigentes.

Compatibilidad con Mordazas Autocentrantes: Reducción del Tiempo de Configuración en más del 90%

Una ventaja clave de la placa de punto cero manual es su perfecta compatibilidad con mordazas autocentrantes, lo que reduce el tiempo de preparación de la pieza en más del 90%. Las configuraciones tradicionales requieren alineación manual repetida, lo cual consume tiempo y es propenso a errores, afectando la calidad de la pieza. Cuando se combina con una mordaza autocentrante, la placa utiliza referencias de cero preestablecidas y autocentrado, permitiendo a los operadores fijar las piezas en segundos. Esto es vital para la producción de alta mezcla y bajo volumen con cambios frecuentes de trabajo, ya que aumenta la utilización de la máquina y la producción mientras se mantiene la precisión.

Versátil para Centros de Mecanizado Verticales/Horizontales y Sistemas de 3/4/5 Ejes

La placa de punto cero manual es altamente versátil, adaptándose a centros de mecanizado verticales/horizontales (VMC/HMC) y sistemas CNC de 3, 4 y 5 ejes. En el mecanizado vertical, estabiliza las piezas para fresado, taladrado y roscado. En configuraciones horizontales, utiliza la gravedad para soportar piezas más largas o pesadas. Para tareas complejas de 4/5 ejes como el contorneado, su alineación precisa asegura la calidad. Sirve a industrias como la automotriz, aeroespacial y fabricación de dispositivos médicos, eliminando la necesidad de múltiples herramientas especializadas, reduciendo costos y simplificando la gestión de inventario.

Centros de Mecanizado Horizontal (HMC)

Use placas de sujeción como base para soportes tipo torre (tombstone), permitiéndole preparar y cargar una configuración completa de múltiples piezas fuera de línea y cambiarla en la máquina en minutos.

Centros de Mecanizado Vertical (VMC)

Equipe su VMC con una placa de sujeción para cambiar rápidamente entre diferentes mordazas, mesas rotativas de 4º eje o utillajes personalizados específicos sin largos procedimientos de realineación.

Sistemas de Palets Automatizados

Nuestras placas de sujeción son la base ideal para sistemas de palets automatizados. Su robustez e interfaz estándar aseguran intercambios fiables y repetibles por cargadores robóticos las 24 horas del día, los 7 días de la semana.

CMM e Inspección

Transfiera una pieza directamente del CNC a la CMM en el mismo palet, utilizando una placa de sujeción idéntica como referencia. Esto elimina errores de re-fijación y asegura una medición consistente.

Caso de Estudio

Preguntas Frecuentes

01 ¿Cómo reduce el tiempo de preparación una placa de punto cero frente a las ranuras en T tradicionales?

02 ¿Cuál es la repetibilidad típica que puedo esperar de esta placa de sujeción?

03 ¿Cuál es la diferencia entre una placa de sujeción de acero y una de aluminio?

04 ¿Qué mantenimiento requieren los módulos neumáticos integrados?

05 ¿Puedo usar esta placa para inspección en una CMM también?

06 ¿Son estas placas compatibles con mis mordazas autocentrantes existentes?

07 ¿Qué repetibilidad puedo esperar de una placa de sujeción de punto cero?

08 ¿Necesito requisitos especiales de aire para el sistema neumático?

09 ¿Cómo evito que la viruta afecte la precisión?

10 ¿Puedo usar la placa en utillajes 4.º/5.º eje y transferir a CMM?

Recursos y Descargas

Productos Relacionados

Sistemas de Punto Cero

Los módulos de sujeción centrales que proporcionan la fuerza de bloqueo y la precisión.

Ver Detalles —

Mordaza Neumática

Ideal para líneas de producción automatizadas, ofreciendo una sujeción rápida y estable.

Ver Detalles —

Mandril Serie-R

Mandril neumático de alta precisión para aplicaciones estacionarias y rotativas.

Ver Detalles —