Introduce tu correo electrónico para solicitar el folleto. Debido a la diferencia horaria, lo enviaremos la próxima mañana laborable (GMT+8, hora de Pekín).

Sistemas de Sujeción de Punto Cero

El Motor de la Eficiencia en el Cambio Rápido

El sistema de sujeción de punto cero de NextasTech es el motor de alto rendimiento detrás de la sujeción moderna. Estos módulos de ingeniería de precisión proporcionan la potente fuerza de sujeción y la repetibilidad impecable necesarias para reducir los tiempos de preparación de horas a segundos, formando el núcleo de cualquier estrategia eficaz de cambio rápido o fabricación automatizada.

Características Principales del Módulo

- Repetibilidad Micrométrica: Garantiza una precisión de posicionamiento repetible de ≤ 0,003 mm, asegurando una calidad constante.

- Bloqueo Mecánico a Prueba de Fallos: Sujeta con una potente fuerza de resorte, asegurando que las piezas permanezcan bloqueadas incluso si se pierde la presión de aire.

- Inmensa Fuerza de Sujeción: Proporciona una rigidez excepcional para soportar las operaciones de corte más exigentes sin vibraciones.

- Listo para la Automatización: Diseñado para una integración perfecta con la robótica, con puertos para control, limpieza y detección de estado.

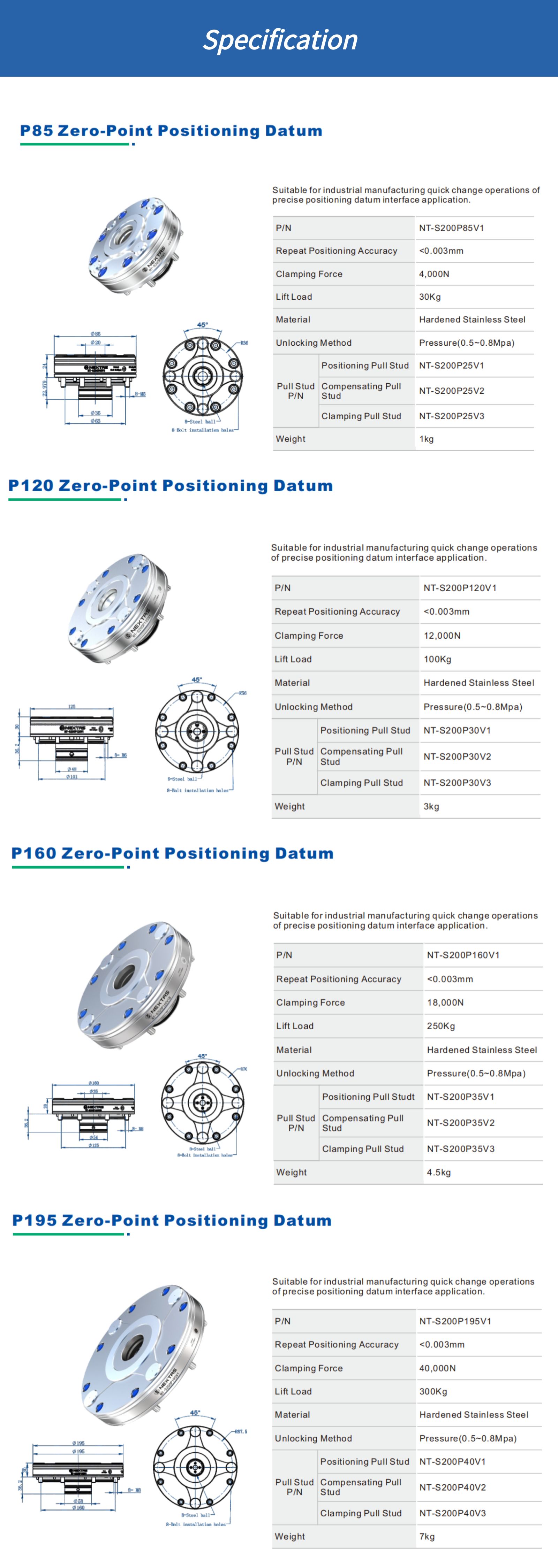

Especificaciones Técnicas

| Modelo | Diámetro del Módulo | Fuerza de Sujeción | Carga de Elevación | Repetibilidad |

|---|---|---|---|---|

| NT-S200P85V1 | 85 mm | 4 kN | 30 KG | ≤ 0,003 mm |

| NT-S200P120V1 | 120 mm | 12 kN | 100 KG | ≤ 0,003 mm |

| NT-S200P160V1 | 160 mm | 18 kN | 250 KG | ≤ 0,003 mm |

| NT-S200P195V1 | 195 mm | 40 kN | 300 KG | ≤ 0,003 mm |

Especificaciones Comunes (Todos los Modelos)

- Accionamiento:Desbloqueo Neumático (6 bar)

- Material del Cuerpo:Acero Inoxidable Endurecido, Resistente a la Corrosión

Detalles del Mecanismo

Diseñado para un Rendimiento Infalible

Los módulos de punto cero de NextasTech son la base de la eficiencia en la fabricación moderna. Cada módulo está fabricado con acero aleado endurecido de alta calidad para una máxima rigidez y vida útil. El ingenioso mecanismo interno utiliza presión neumática (normalmente 6 bar) para vencer potentes resortes y desbloquear. Cuando se elimina el aire, estos resortes atraen y bloquean instantáneamente el perno de tracción, creando una conexión positiva y a prueba de vibraciones completamente segura.

Véalo en Acción: El Poder del Cambio Instantáneo

Vea cómo nuestro Sistema de Sujeción de Punto Cero transforma su flujo de trabajo. Esta demostración muestra la increíble velocidad y precisión impecable de nuestro mecanismo de bloqueo, permitiendo cambios de palets en segundos.

(7)%20(1).png?updatedAt=1754553736043)

Características de la Solución de Entrada Inferior

- Posicionamiento flexible con ajuste cónico · Precisión de posicionamiento repetible <0.003mm.

- Estructura de bloqueo de bolas de alta precisión que garantiza la estabilidad.

- ③⑥ Función de refuerzo neumático que aumenta la fuerza de sujeción.

- ④⑦ Prueba de hermeticidad y función de autolimpieza de la superficie.

- ⑤⑧ Bloqueo/desbloqueo neumático y función de elevación del mandril.

- Función de limpieza por chorro dentro del orificio del perno de tracción para evitar residuos.

- Prueba de hermeticidad y autolimpieza de la superficie de posicionamiento.

Funciones Clave del Sistema

- Bloqueo Mecánico Automático: Mantiene el 100% de la fuerza de sujeción incluso si se pierde la presión de aire.

- Refuerzo de Fuerza de Sujeción: Función turbo opcional para aumentar la fuerza de retención en trabajos pesados.

- Chorro de Aire Autolimpiante: Canales integrados limpian los residuos antes de sujetar para asegurar un asiento perfecto.

- Monitoreo de Posición: Preparado para sensores que confirman el estado de sujeción/desbloqueo para una automatización segura.

Calidad y fiabilidad verificables

En fijación de cero punto, la repetibilidad no es solo un número: depende de materiales, rectificado de precisión y pruebas funcionales. NextasTech prioriza el rendimiento estable a largo plazo en entornos reales con viruta y refrigerante.

Materiales y resistencia al desgaste

- Acero endurecido y resistente a la corrosión en las superficies críticas de posicionamiento y bloqueo.

- Superficies de acoplamiento rectificadas para mantener la repetibilidad a lo largo de los ciclos.

- Diseño pensado para refrigerante: sellado robusto y gestión de residuos.

Pruebas funcionales

- Verificación de estanqueidad y accionamiento para un desbloqueo consistente.

- Canales de soplado auto-limpiante para proteger el asiento en trabajos con mucha viruta.

- Guía de validación de repetibilidad disponible para recepción y FAT.

Soporte y documentación

- Archivos CAD/STEP bajo solicitud para diseño y simulación de utillajes.

- Propuesta de configuración con separación de receptores, plan de puertos y BOM recomendada.

- Repuestos y checklist de mantenimiento para un uptime predecible.

Guía de selección e integración

Cómo especificar un sistema de cero punto para tu máquina

- 1. Define el objetivo de cambio: cambio de palets, cambio de utillajes o ambos. Esto define el número de receptores y la estrategia de paletización.

- 2. Elige el tamaño del receptor: según peso del utillaje, carga de corte y espacio disponible (85 / 120 / 160 / 195 mm).

- 3. Selecciona los pernos de tracción: estándar vs. compactos vs. anti-rotación, según holguras y referencias.

- 4. Diseña la subplaca: optimiza el espaciado para acceso de herramienta, evacuación de viruta y drenaje de refrigerante.

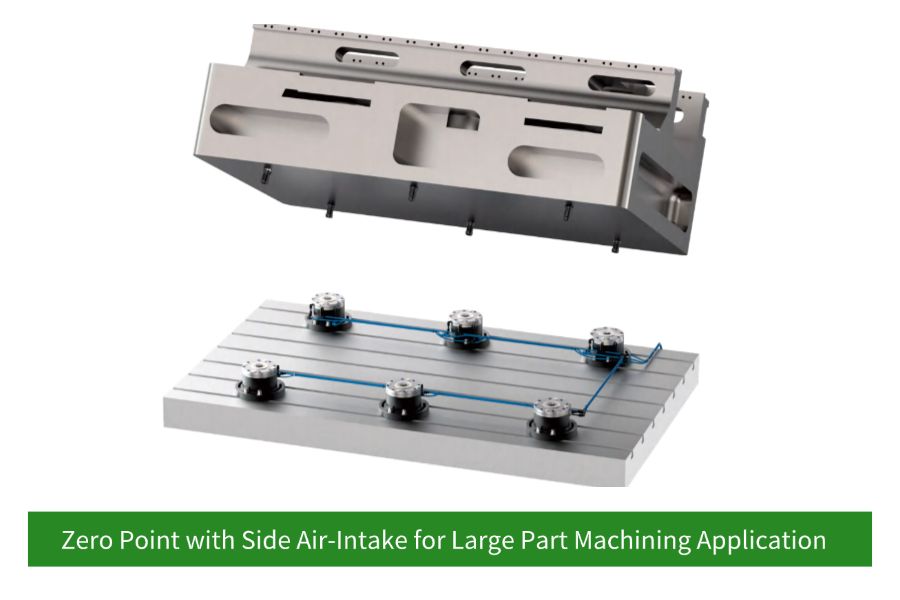

- 5. Decide la entrada de aire: inferior para canalización limpia a través de la mesa; lateral cuando no se puede pasar por la mesa.

- 6. Preparado para automatización: añade sensores de confirmación de cierre/apertura para APC/robots y secuencias seguras en PLC.

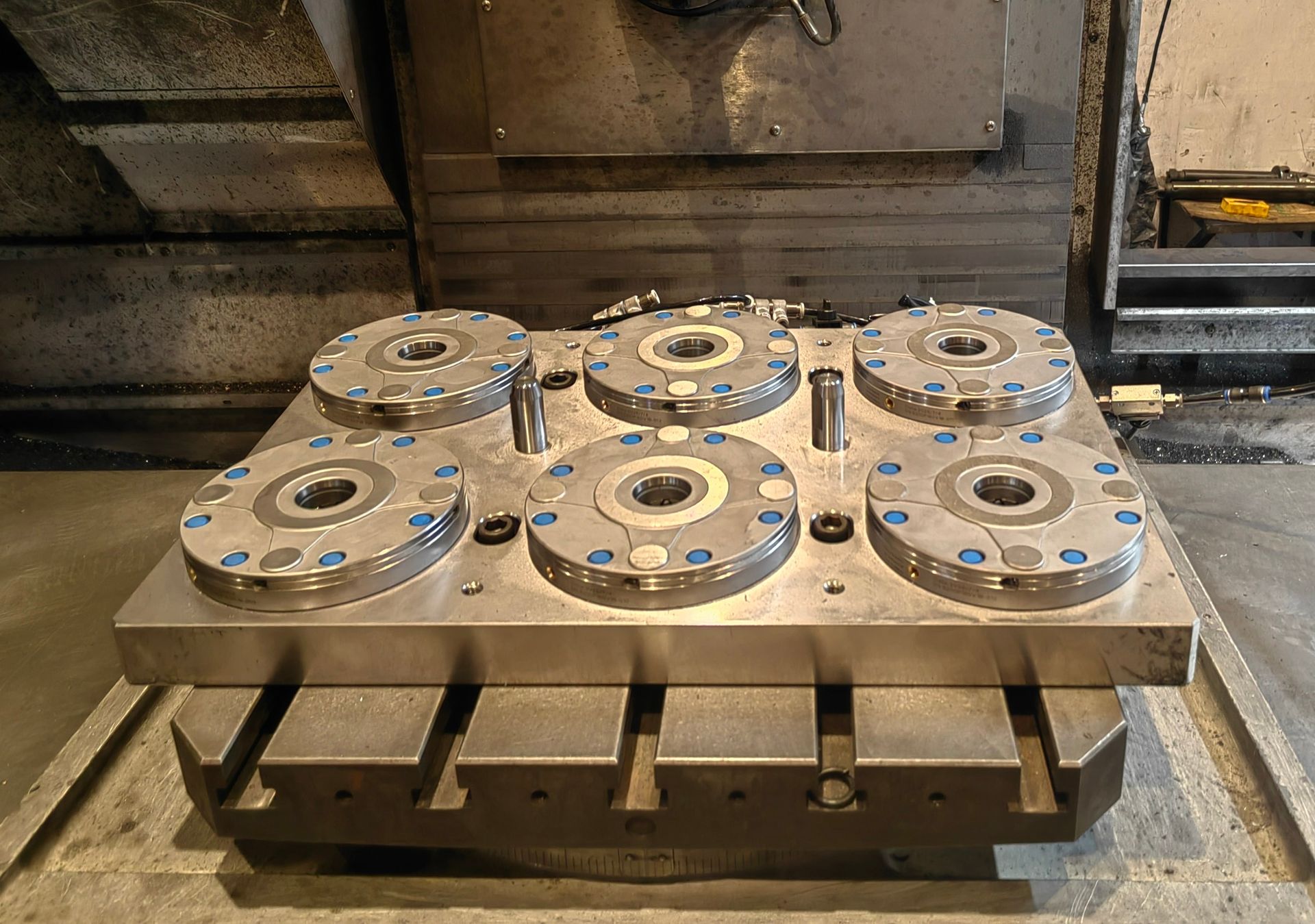

Rutas típicas de retrofit

Los sistemas de cero punto se amortizan más rápido cuando estandarizas una interfaz para varios montajes. Estas son las rutas de actualización más habituales que soportamos.

Monta un patrón de receptores en una subplaca y añade pernos de tracción a mordazas/utillajes. Ideal para lotes mixtos y series cortas.

Usa layouts densos y utillajes de perfil bajo para maximizar el acceso de herramienta y reducir el re-referenciado.

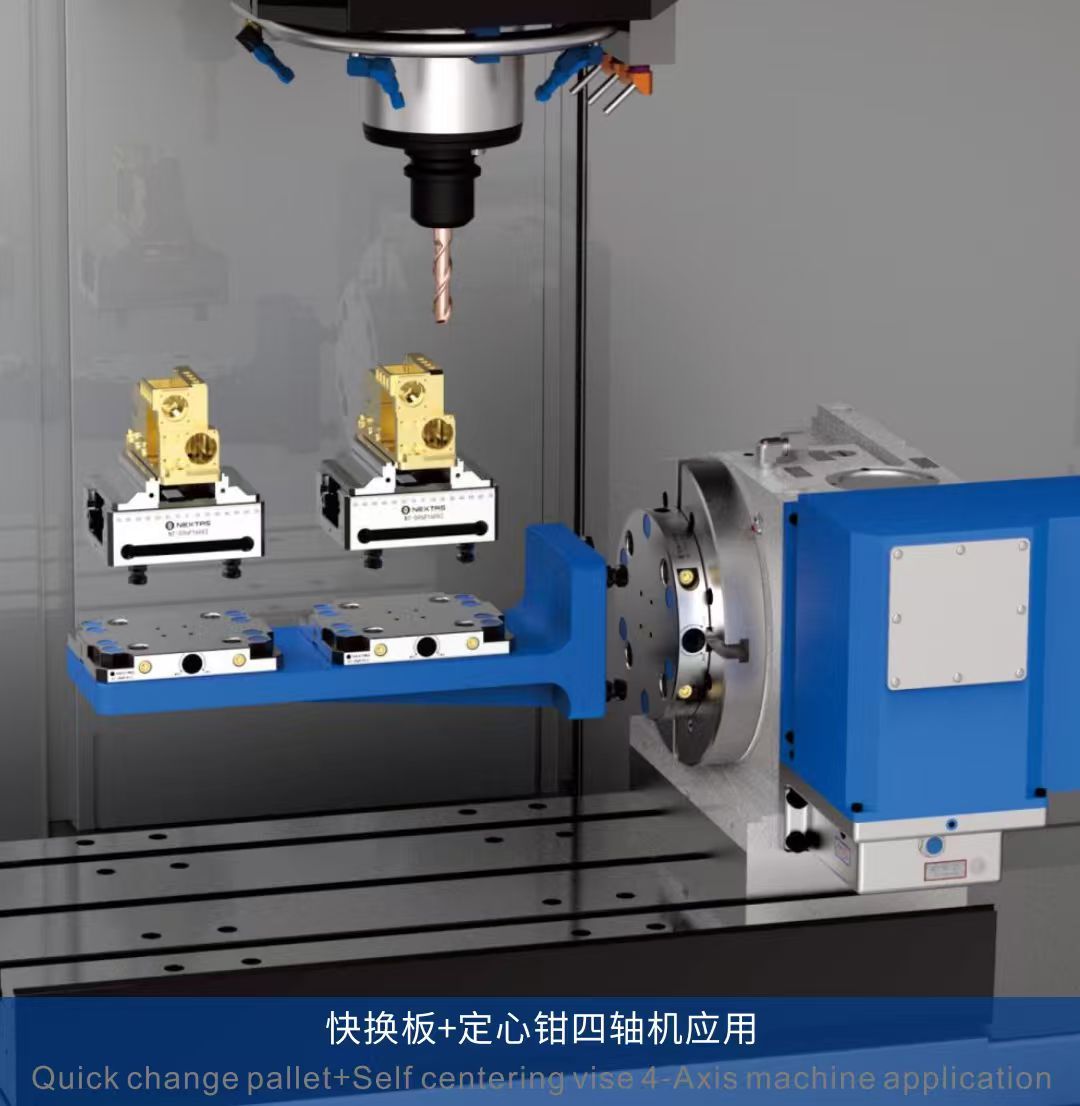

Integra señales de confirmación y palets consistentes para cambios seguros sin operario y mayor tiempo de husillo.

Guía rápida: tamaño del receptor y distribución

Estas pautas ayudan en la planificación inicial de una interfaz de cambio rápido de palets / utillajes. La selección final depende de cargas de corte, momentos y restricciones de la máquina — comparta su configuración y propondremos un layout.

| Caso de uso | Carga típica | Receptor recomendado | Cantidad típica | Notas |

|---|---|---|---|---|

| Utillajes / mordazas compactas de 5 ejes | ≤ 30 kg | 85 mm | 3–4 |

|

| Setups de cambio rápido en 3 ejes (general) | ≤ 100 kg | 120 mm | 4 |

|

| Utillajes pesados / tombstones | ≤ 250 kg | 160 mm | 4–6 |

|

| Palets grandes / automatización / APC | ≤ 500 kg | 195 mm | 6–8 |

|

Entrada inferior vs. entrada lateral (ruteo)

| Opción | Mejor cuando | Notas de neumática | Notas de automatización |

|---|---|---|---|

| Entrada inferior | Puede pasar el aire a través de la mesa/subplaca para una instalación limpia y protegida. |

|

|

| Entrada lateral | No es posible pasar por la mesa o necesita un retrofit rápido en placas existentes. |

|

|

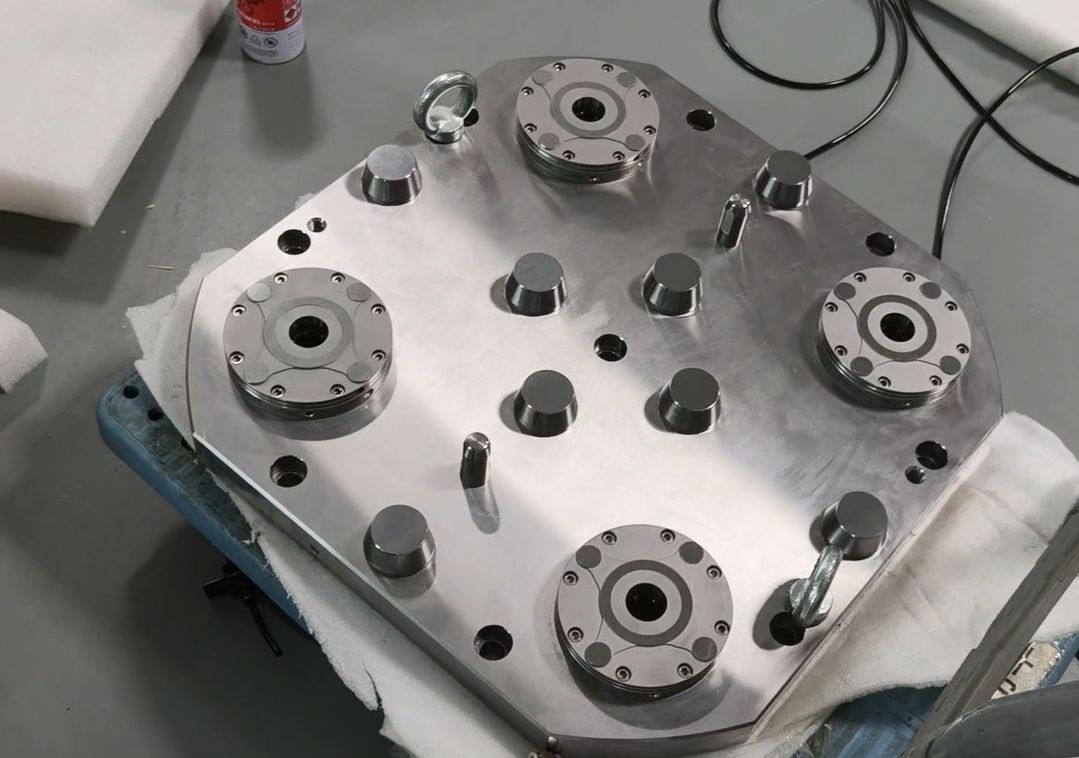

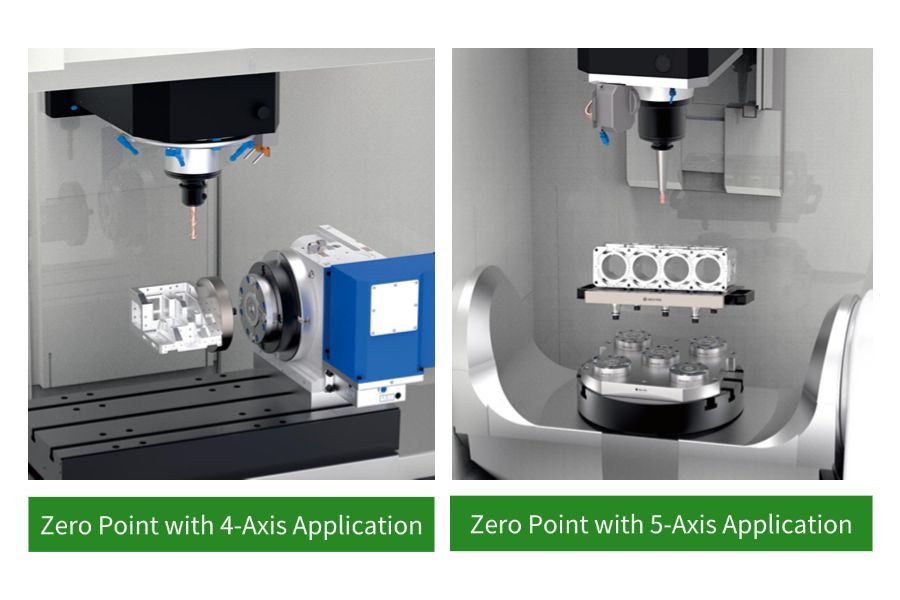

Aplicaciones de Fabricación Avanzada

Configuración Offline y Paletización

Construya accesorios y monte piezas en palets mientras la máquina está en funcionamiento, aumentando drásticamente el tiempo de actividad.

Estandarización Multi-Máquina

Utilice la misma configuración en múltiples máquinas (3 ejes, 5 ejes, CMM) para obtener la máxima flexibilidad y reducir el inventario de accesorios.

Casos de Estudio

Preguntas Frecuentes

¿Cómo funciona el bloqueo mecánico fail‑safe?

¿Cuál es la diferencia entre entrada inferior y lateral?

¿Se puede usar fuera del mecanizado CNC?

¿Qué mantenimiento requiere?

¿Cómo integro la confirmación de cierre/apertura para automatización?

¿Cómo elijo el tamaño (85 / 120 / 160 / 195 mm)?

¿Qué perno de tracción debo usar y por qué importa la calidad?

¿Qué calidad de aire/filtración se recomienda?

¿Puedo adaptar mordazas o utillajes existentes?

Recursos y Descargas

Checklist de datos y evaluación

Utiliza esta lista para validar repetibilidad, fuerza de tracción (pull-down) y compatibilidad con automatización al comparar proveedores.

Especificaciones clave

| Componentes del sistema | Receptores + pernos de tracción + placa/palet de montaje (configurable) |

|---|---|

| Repetibilidad | Objetivos típicos hasta ≤ 0,003 mm (según aplicación) |

| Concepto de bloqueo | Bloqueo mecánico fail‑safe; liberación neumática/hidráulica |

| Enfoque de cambio | Cambio rápido de utillaje/palet para 3 y 5 ejes |

| Superficies de desgaste | Interfaces endurecidas en zonas críticas de referencia y bloqueo |

| Opciones | Manual / neumático / hidráulico, varios tamaños y patrones de pernos |

Tip: comparte material, modelo de máquina y takt time objetivo. Te proponemos configuración y metas medibles.

Compatibilidad y estándares

- Compatible con palets, tombstones, mordazas, platos y utillajes a medida.

- Layout optimizable para holguras, flujo de viruta y acceso de refrigerante.

- Apto para APC/robots con confirmación de cierre y secuencias seguras.

Resultados medibles (antes → después)

- Tiempo de preparación: minutos/segundos en lugar de re-indicar manualmente (depende del proceso).

- Referencia estable tras re-cierre: menos palpado entre operaciones.

- Menos scrap: menos errores por desalineación o inclinación en multi-operación.

Configuración de amarre

- Definición de BOM: número de receptores, tipo de perno, tornillería, canalización (si aplica).

- Estrategia de referencia: caras datum, dirección de pull‑down, anti-rotación.

- Stack-up: placa/palet → receptor → utillaje/mordaza/plato → pieza (verificar rigidez).

Evidencias y pruebas

- Plano de layout (PDF/CAD) con separación de receptores y esquema de datums.

- Fotos/vídeos en máquina del ciclo de cierre/apertura y cambio de palet.

- Extracto de inspección: prueba de repetibilidad tras re-cierre o palpado (muestra disponible).

Entrega y soporte

- Propuesta en 24–48 h tras recibir info de pieza y restricciones de máquina.

- Soporte de repuestos: pernos, juntas, componentes; checklist de mantenimiento incluido.

- Vídeo FAT opcional antes del envío para conjuntos clave.

Complete su Sistema

Placas de Sujeción de Punto Cero

La base ideal. Nuestras placas vienen con módulos preinstalados para una fácil configuración en cualquier máquina.

Ver Detalles →

Cambiador Automático de Palets

Maximice el tiempo de actividad con un sistema totalmente integrado basado en nuestra tecnología.

Ver Detalles →

(7).png?updatedAt=1754553737609)