Система смены паллет

Индивидуальные решения для промышленной эффективности

Система смены паллет — это специализированное решение, разработанное для устранения проблем в промышленном производстве. Усовершенствованная благодаря итеративным исследованиям и разработкам, она адаптируется к различным потребностям в разных секторах. Линейка продукции разделена на две основные серии — Ручная система смены паллет и Автоматическая система смены паллет — что позволяет предприятиям снижать затраты, повышать эффективность и конкурентоспособность на рынке.

Ключевые технические особенности

- Позиционирование по конической поверхности: Обеспечивает стабильный зажим и высокую точность повторения (повторяемость).

- Зажим под давлением: Поршневая механическая самоблокирующаяся структура обеспечивает высокую силу зажима.

- Интеллектуальное обнаружение: Встроенный контроль герметичности проверяет позиционирование и передает сигнал на ЧПУ.

- Самоочистка: Автоматические порты обдува удаляют стружку с базовых поверхностей для сохранения точности.

Система смены паллет для CNC: больше времени резания, быстрее переналадка, выше повторяемость

Система смены паллет (ручная или автоматическая) позволяет готовить следующий заказ вне станка, пока обработка продолжается. Для high-mix, low-volume (HMLV) это означает меньше простоев, меньше повторного базирования и более предсказуемый процесс от первой до последней детали.

Сократите время переналадки

Подготовьте оснастку на паллете вне станка и выполняйте обмен за секунды/минуты (зависит от конфигурации) — удобно при частых сменах.

- Стол быстрой смены для VMC / 3‑осевого фрезерования

- Повторяемые базы снижают необходимость повторной разметки/индикации

- Стандартизация приспособлений и паллетных плит между заказами

Повышайте точность & стабильность

Коническое базирование и подтверждение зажима обеспечивают одинаковую посадку паллеты каждый раз.

- Повторяемость на уровне микрон (в зависимости от модели)

- Контроль посадки/герметичности для безопасной автоматизации

- Самоочистка продувкой поддерживает базы чистыми

Обработка без постоянного оператора

Автосмена паллет — практичный шаг к автоматизации, часто проще, чем полноценная роботизированная ячейка.

- PLC + HMI, стандартные I/O и сигналы M‑code

- Поддержка очередей паллет и повторяемых наладок

- Масштабирование до паллет‑пула / FMS и MES

Где применяют системы смены паллет

Широко используются в авиации, автопроме, пресс-формах, медицине и точной механике, особенно когда в одном станке работают несколько приспособлений, тиски или tombstone. Подходят для семейств деталей и режимов “lights‑out”.

Нужна быстрая рекомендация?

Пришлите модель VMC, размер стола, типичный вес детали и желаемое время смены. Мы предложим ручную или автоматическую конфигурацию.

Связаться с инженеромРучной vs. автоматический: как выбрать конфигурацию

Обе системы используют повторяемое базирование паллеты для сокращения переналадки. Выбор зависит от номенклатуры, доступности оператора и требуемого уровня автоматизации.

Ручная система смены паллет

Подходит для быстрых переналадок при меньшей автоматизации и более низких стартовых затратах.

- Оптимально для частой смены оснастки на 3‑осевых VMC

- Обмен паллеты выполняет оператор (простой процесс)

- Хорошо при умеренных объёмах и стабильной загрузке персонала

Автоматическая система смены паллет (APC)

Для высокой производительности, HMLV в масштабе и “lights‑out”, когда ключевой показатель — время резания.

- Автоцикл с блокировками и подтверждением зажима

- Поддержка очереди паллет и workflow ячейки

- Готовность к MES/SCADA, паллет‑пулу или роботозагрузке

| Критерий | Ручной | Автоматический (APC) |

|---|---|---|

| Цель | Сократить наладку и стандартизировать оснастку | Максимум времени резания и работа без оператора |

| Цикл смены | Смена паллеты оператором | Автоцикл с датчиками и блокировками |

| Лучше для | Job shop, прототипы, частые смены деталей | Партии, HMLV на масштабе, “lights‑out” |

| Интеграция | Просто; минимум сигналов CNC | PLC/HMI; I/O и сетевые протоколы (зависит от модели) |

Варианты паллет

Выберите тип верхней плиты паллеты под вашу стратегию крепления: T‑пазы для универсального прижима, магнитные паллеты для быстрого зажима плоских деталей, алюминиевые паллеты для лёгкой манипуляции и паллеты «нулевой точки» для быстрой и повторяемой смены. Стандартизация паллетных плит ускоряет переналадку CNC и поддерживает workflows паллет‑пула.

Алюминиевая паллета

Материал: алюминиевый сплав

Размер: под ход/перемещения станка

Паллета с Т‑пазами

Материал: мартенситная нержавеющая сталь

Размер: под ход/перемещения станка

Магнитная паллета

Материал: мартенситная нержавеющая сталь

Размер: под ход/перемещения станка

Паллета «нулевая точка»

С позиционером «нулевая точка»

Материал: мартенситная нержавеющая сталь

Ручная система смены паллет

Ручной сменщик паллет — практичное решение для сокращения времени переналадки на вертикальном обрабатывающем центре (VMC). Оператор может подготовить оснастку вне станка и выполнить быстрый обмен паллеты, что отлично подходит для частой смены деталей, прототипов и малых партий.

Основные преимущества

-

Стабильная загрузка и разгрузка

Гибкая двухстанционная конструкция поддерживает фронтальную или боковую загрузку для мелкосерийного производства.

-

Быстрая загрузка и обработка

Полный зажим и быстрая смена оснастки всего за несколько секунд.

-

Повышение эффективности

Автономная загрузка и быстрая передача на станок значительно повышают коэффициент использования оборудования.

-

Безопасность и экономия труда

Внешний зажим обеспечивает быстрое и легкое позиционирование, снижая трудоемкость для оператора.

Технические характеристики (Ручной)

| Система управления | Ручное управление (толкание) |

| Совместимые системы | Mitsubishi, FANUC, Brother, KND и др. |

| Транспортная нагрузка | 100 кг |

| Диапазон герметичности | ± 0,01 мм |

| Макс. нагрузка | 300 кг |

| Спецификация | База позиционирования V4 |

| Точность повторения | < 0,005 мм |

| Сила зажима | 40 000 Н |

| Макс. нагрузка подъема | 850 кг |

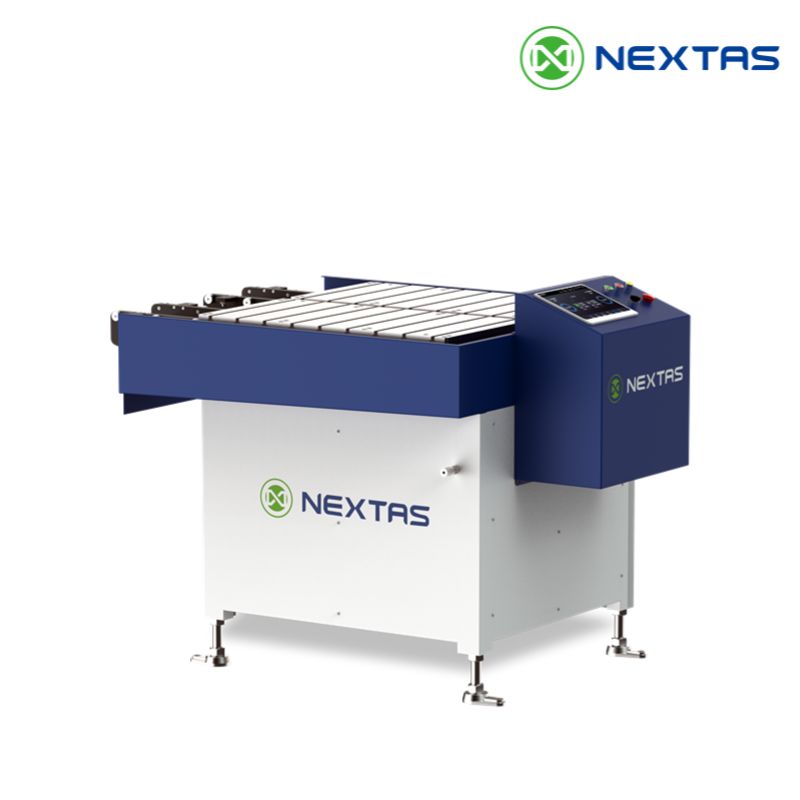

Автоматическая система смены паллет

Автоматический сменщик паллет CNC (APC) повышает загрузку шпинделя, автоматизируя цикл обмена и подтверждая безопасный зажим перед началом обработки. Подходит для HMLV‑производства в масштабе, пакетной обработки и «lights‑out» режимов, где важны повторяемость, блокировки безопасности и интеграция со стойкой.

Основные преимущества

-

Надежный внешний зажимной блок

Жесткая высокопрочная конструкция для тяжелых нагрузок. Компактные размеры со встроенной защитой.

-

Микронная точность

Использует принципы позиционирования нулевой точки, поддерживая повторяемость <0,005 мм для сверхточного зажима.

-

Широкая совместимость с ОЦ

Совместимость со многими брендами вертикальных обрабатывающих центров. Поддержка фронтальной или боковой смены.

-

Интеллектуальное управление

Собственная система управления с поддержкой MES/SCADA для автоматической загрузки без участия оператора и визуализации данных.

Технические характеристики (Автомат)

| Система управления | NextasTech |

| Совместимость | Mitsubishi, FANUC, Brother, KND и др. |

| Связь | EtherNet/IP, ModbusTCP, Socket, PROFINET |

| Функции системы | Две станции, редактирование, мониторинг выработки, статистика |

| Скорость подачи | 300 мм/с |

| Точность движения | 0,02 мм |

| Макс. нагрузка | 2 000 кг |

| Спецификация | База позиционирования V6 |

| Точность повторения | < 0,005 мм |

| Сила зажима | 60 000 Н |

Инженерный и интеграционный гид для автоматической смены паллет

Интегрируете APC в паллет‑пул, роботизированную ячейку или безлюдную обработку? Этот блок помогает рассчитать грузоподъёмность, определить I/O и защитные блокировки, а также прикинуть эффект на цикл — чтобы сохранить повторяемость и снизить риски внедрения.

Подбор: грузоподъёмность и размер паллеты

Заранее задайте размер паллеты, массу и момент — особенно для 5‑осевых приспособлений — чтобы точность не «уплывала» со временем.

| Параметр | Что определить | Зачем это нужно |

|---|---|---|

| Размер паллеты и верхний стандарт | Полезная площадь, базы, сетка / Т‑пазы / нулевая точка | Определяет компоновку оснастки и скорость переналадки |

| Грузоподъёмность (кг) | Паллета + оснастка + деталь (с СОЖ) | Влияет на динамику, опоры и безопасное ускорение |

| Опрокидывающий момент | Смещение центра масс относительно базы | Критично для повторяемости при тяжёлой резке |

| Целевая повторяемость | Допуск по позиции и допустимость повторной индикации | Задает стратегию базирования и контроля |

| СОЖ и стружка | Залив / через шпиндель, тип стружки, отвод | Влияет на уплотнения, датчики и надежность |

| Сценарий автоматизации | Робот, паллет‑пул, FMS, размер партии | Определяет последовательность и подтверждения |

I/O управления и защитные блокировки

Четкий handshake (М‑коды, I/O и подтверждения) предотвращает ошибочную загрузку и поддерживает безопасные смены в lights‑out режиме.

| Сигнал / проверка | Типовая реализация | Примечания |

|---|---|---|

| Паллета присутствует | Индуктивный / RFID / механический ключ | Для lights‑out лучше двойное подтверждение |

| Зажим OK | Датчик давления + датчик положения | Не опирайтесь только на давление для критических функций |

| Разжим OK | Датчик положения | Нужно перед движением осей/магазина |

| Дверь/ограждение | Реле безопасности / PLC | Подберите уровень (например, PLd/SIL2) |

| Давление гидро/пневмо OK | Дублированные датчики давления | Тренды давления помогают выявить утечки |

| Робот/магазин готов | Дискретный I/O + таймаут‑логика | Безопасные состояния для восстановления после E‑stop |

Быстрая модель цикла и ROI

Оцените рост времени резания по модели «до/после» — удобно для сравнения APC и ручной смены паллет.

| Вводные данные | Как использовать | Типичный эффект |

|---|---|---|

| Текущее время переналадки на заказ | Выставление, базирование, зажим, измерение | База для окупаемости |

| Время смены паллеты | Смена + подтверждения | Часто минуты → секунды |

| Партия / mix | High‑mix дает максимум выгоды | Больше заказов/смену при той же численности |

| Загрузка шпинделя (%) | Резание vs ожидание | OEE растет при паллетизации |

| Стоимость труда и сменность | Учитывайте ночные/сверхурочные | Монетизация экономии и прироста выпуска |

| Риск брака/переделки | События ошибочного зажима/загрузки | Интерлоки + повторяемость снижают потери |

План профилактического обслуживания

Простая рутина удерживает повторяемость в длительной работе (паллет‑пул / безлюдная обработка).

| Периодичность | Что проверять | Зачем |

|---|---|---|

| Ежедневно | Очистка базовых поверхностей; убрать стружку | Стружка — главная причина потери повторяемости |

| Еженедельно | Проверка датчиков/кабелей; тест подтверждений | Предотвращает ложные «OK» и простои |

| Ежемесячно | Стабильность давления; уплотнения; цепь блокировок | Раннее выявление утечек и дрейфа |

| Ежеквартально | Проверка повторяемости эталонной паллетой/щупом | Измеримый baseline для качества |

| Ежегодно | Полный осмотр: опоры, коллекторы, износ | Продлевает ресурс и снижает неожиданные поломки |

Чек‑лист выбора сменщика паллет & данные для ТЗ

Используйте чек‑лист, чтобы зафиксировать требования: размер паллеты, нагрузка, целевая повторяемость, сигналы стойки и блокировки безопасности. Это ускоряет расчёт и снижает риск интеграции.

Ключевые характеристики

| Тип системы | Ручной / автоматический (зависит от модели) |

|---|---|

| Типы паллет | Алюминий, T‑пазы, магнитная, «нулевая точка» |

| Под автоматизацию | Под паллет‑пул / робота / работу без надзора |

| Повторяемая наладка | Повторяемое базирование снижает повторное выверение |

| Интерфейс | Настраивается под стол и крепёжный рисунок |

| Безопасность | Блокировки и стратегия подтверждения (зависит от системы) |

Совет: укажите материал, модель станка и целевой такт. Мы предложим конфигурацию и измеримые цели.

Совместимость & стандарты

- Интеграция с системами «нулевой точки» для повторяемых баз между станками.

- Поддержка разных стандартов верхней плиты под вашу оснастку.

- Подходит для high‑mix с частыми сменами паллет.

Измеримые эффекты (до → после)

- Сокращение переналадки: больше времени резания.

- Стандартизация: меньше разброса в наладке.

- Безлюдная работа: меньше ручных вмешательств.

Конфигурация оснастки

- Параметры паллеты: размер, интерфейс, нагрузка.

- Интеграция: крепёж, ограждения и габариты.

- Процесс: очередь паллет, идентификация и безопасная последовательность.

Доказательства & проверки

- Схема ячейки с потоком паллет и зонами безопасности.

- Видео цикла смены и проверки базирования.

- Пример теста повторяемости после нескольких циклов.

Поставка & поддержка

- Проверка интеграции: модель станка и планировка.

- Чек‑лист монтажа/пусконаладки и обучение оператора.

- Сервис: ЗИП и рекомендации по обслуживанию.

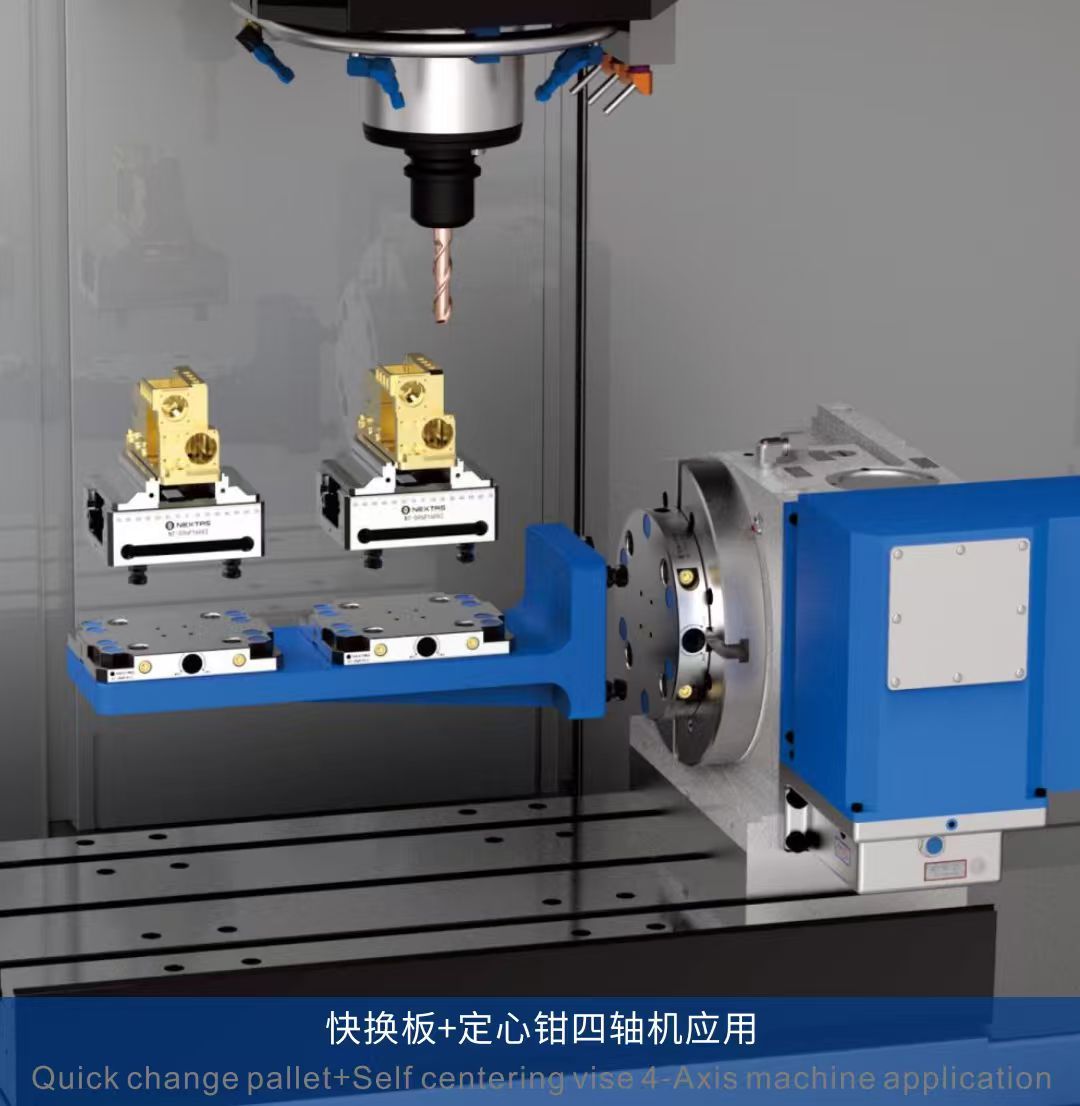

Примеры применения

От цехов с множеством приспособлений до автоматизированных ячеек — системы смены паллет помогают держать станок в резании. Типичные применения: семейства деталей на выделенных паллетах, работа с несколькими SKU ночью и стандартизация наладок между станками за счёт повторяемых баз паллет.

Часто задаваемые вопросы

01 Что такое автоматический сменщик паллет (APC) и для кого он?

02 Каковы ключевые характеристики APC NextasTech?

03 С какими контроллерами ЧПУ совместим APC?

04 Какие функции безопасности включены?

05 Как APC справляется с многономенклатурным производством (HMLV)?

06 Как выглядит процесс установки и интеграции?

07 Каков типичный срок окупаемости (ROI)?

08 Где я могу получить CAD-файлы или документацию?

09 Можно ли интегрировать автоматический сменщик паллет с паллет‑пулом или загрузкой роботом?

10 Какую повторяемость ожидать и как её проверить?

11 Какое обслуживание нужно для точности и надёжности?

Сопутствующие товары

Система зажима с нулевой точкой

Время переналадки в секундах с максимальной повторяемостью. Сердце гибкого производства.

Подробнее →

Самоцентрирующиеся тиски

Идеальны для 5-осевой обработки и автоматизации, обеспечивая идеальное центрирование детали.

Подробнее →

Патрон серии R

Надежный и универсальный пневматический патрон для тяжелой обработки и сложных условий.

Подробнее →