System Wymiany Palet

Dedykowane rozwiązania dla wydajności przemysłowej

System Wymiany Palet to dedykowane rozwiązanie zaprojektowane w celu rozwiązania problemów w produkcji przemysłowej. Udoskonalony dzięki iteracyjnym badaniom i rozwojowi, dostosowuje się do różnorodnych potrzeb w wielu sektorach. Linia produktów jest podzielona na dwie główne serie: Ręczny System Wymiany Palet oraz Automatyczny System Wymiany Palet, umożliwiając przedsiębiorstwom obniżenie kosztów, zwiększenie wydajności i poprawę konkurencyjności na rynku.

Najważniejsze Cechy Techniczne

- Pozycjonowanie na powierzchni stożkowej: Zapewnia stabilne mocowanie i wysoką powtarzalność pozycjonowania.

- Mocowanie ciśnieniowe: Napędzana tłokiem mechaniczna konstrukcja samoblokująca zapewnia dużą siłę.

- Inteligentne wykrywanie: Wbudowana detekcja szczelności weryfikuje pozycjonowanie i przesyła sygnał do CNC.

- Samooczyszczanie: Automatyczne porty nadmuchu usuwają zanieczyszczenia z powierzchni referencyjnych.

System zmiany palet CNC: większe wykorzystanie wrzeciona, szybsze przezbrojenia, lepsza powtarzalność

System zmiany palet (ręczny lub automatyczny) pozwala przygotować kolejne zlecenie poza maszyną, gdy obróbka trwa. Dla produkcji high-mix, low-volume (HMLV) oznacza to mniej przestojów, mniej ponownego bazowania i bardziej przewidywalny proces od pierwszej do ostatniej sztuki.

Skróć czas przezbrojenia

Mocuj oprzyrządowanie poza maszyną i wymieniaj palety w sekundy/minuty (w zależności od konfiguracji) — idealne przy częstych zmianach.

- Stół szybkiej wymiany dla VMC / frezowanie 3-osiowe

- Powtarzalne bazy ograniczają ponowne ustawianie i sondowanie

- Standaryzacja przyrządów i płyt palet między zleceniami

Lepsza dokładność & stabilność

Stożkowe bazowanie i potwierdzenie zamocowania zapewniają to samo osadzenie palety przy każdym cyklu.

- Powtarzalność na poziomie mikronów (zależnie od modelu)

- Kontrola dosiadania/szczelności dla bezpiecznej automatyzacji

- Samoczyszczenie przez przedmuch utrzymuje bazy w czystości

Obróbka bez nadzoru

Automatyczna zmiana palet to często prostszy krok w automatyzację niż pełna cela z robotem.

- Sterowanie PLC + HMI, standardowe I/O i sygnały M-code

- Obsługa kolejek palet i powtarzalnych przezbrojeń

- Możliwość rozbudowy do poolu palet / FMS i MES

Typowe zastosowania systemów zmiany palet

Często stosowane w lotnictwie, automotive, narzędziowniach, medycynie i obróbce precyzyjnej — zwłaszcza gdy w jednej maszynie pracuje kilka przyrządów, imadeł lub tombstonów. Sprawdza się też dla rodzin detali i produkcji „lights-out”.

Szybka rekomendacja?

Wyślij model VMC, rozmiar stołu, typowy ciężar detalu i docelowy czas wymiany. Zaproponujemy konfigurację ręczną lub automatyczną.

Porozmawiaj z inżynieremRęczny vs. automatyczny: jak dobrać konfigurację

Oba rozwiązania wykorzystują powtarzalne bazowanie palety, aby skrócić przezbrojenia. Wybór zależy od różnorodności detali, dostępności operatora i poziomu automatyzacji.

Ręczny system zmiany palet

Idealny do szybkich przezbrojeń przy mniejszej automatyzacji i niższym koszcie wejścia.

- Świetny przy częstych zmianach przyrządów na VMC 3-osiowym

- Wymiana wykonywana przez operatora (prosty workflow)

- Dobra opcja przy umiarkowanych wolumenach

Automatyczny system zmiany palet (APC)

Dla wysokiej wydajności, HMLV na skalę i obróbki bez nadzoru, gdy kluczowe jest wykorzystanie wrzeciona.

- Automatyczny cykl z blokadami i potwierdzeniem zamocowania

- Obsługuje kolejki palet i workflow komórki

- Gotowy do integracji MES/SCADA, pool palet lub robot

| Kryterium | Ręczny | Automatyczny (APC) |

|---|---|---|

| Cel | Skrócenie przezbrojeń i standaryzacja | Maksymalne wykorzystanie wrzeciona i praca bez nadzoru |

| Przebieg wymiany | Wymiana wykonywana przez operatora | Automatyczny cykl z czujnikami i blokadami |

| Najlepsze dla | Job shop, prototypy, częste zmiany | Partie, HMLV na skalę, „lights-out” |

| Integracja | Prosta; minimalne sygnały CNC | PLC/HMI; I/O i protokoły sieciowe (zależnie od modelu) |

Warianty palet

Wybierz górę palety dopasowaną do strategii mocowania: palety z rowkami T dla elastycznego mocowania, palety magnetyczne do szybkiego załadunku płaskich detali, palety aluminiowe dla lekkiej obsługi oraz palety punktu zerowego dla szybkiej i powtarzalnej wymiany. Standaryzacja płyt palet przyspiesza przezbrojenia CNC i wspiera workflow typu pool palet.

Paleta aluminiowa

Materiał: stop aluminium

Rozmiar: dostosowany do skoku maszyny

Paleta z rowkami T

Materiał: stal nierdzewna martenzytyczna

Rozmiar: dostosowany do skoku maszyny

Paleta magnetyczna

Materiał: stal nierdzewna martenzytyczna

Rozmiar: dostosowany do skoku maszyny

Paleta z punktem zerowym

Z pozycjonerem punktu zerowego

Materiał: stal nierdzewna martenzytyczna

Ręczny System Wymiany Palet

Ręczny zmieniacz palet to praktyczny sposób na skrócenie czasu przezbrojenia na pionowym centrum obróbczym (VMC). Operator może przygotować oprzyrządowanie poza maszyną i wykonać szybką wymianę palety — idealne przy częstych zmianach detali, prototypach i krótkich seriach.

Główne Zalety

-

Stabilny Załadunek i Rozładunek

Elastyczna konstrukcja dwustanowiskowa umożliwia załadunek od przodu lub z boku.

-

Szybki Załadunek i Obróbka

Pełne mocowanie i szybka zmiana oprzyrządowania w zaledwie kilka sekund.

-

Wzrost Wydajności

Załadunek offline i szybki transfer do maszyny znacznie zwiększają wykorzystanie sprzętu.

-

Bezpieczeństwo i Oszczędność Pracy

Mocowanie zewnętrzne umożliwia szybkie i łatwe pozycjonowanie, zmniejszając obciążenie pracownika.

Specyfikacje Techniczne (Ręczny)

| System Sterowania | Ręczne sterowanie pchane |

| Kompatybilne Systemy | Mitsubishi, FANUC, Brother, KND, itp. |

| Obciążenie Transportowe | 100 kg |

| Zakres Szczelności | ± 0,01 mm |

| Maks. Obciążenie | 300 kg |

| Specyfikacja | Pozycjonowanie V4 |

| Powtarzalność | < 0,005 mm |

| Siła Mocowania | 40 000 N |

| Maks. Udźwig | 850 kg |

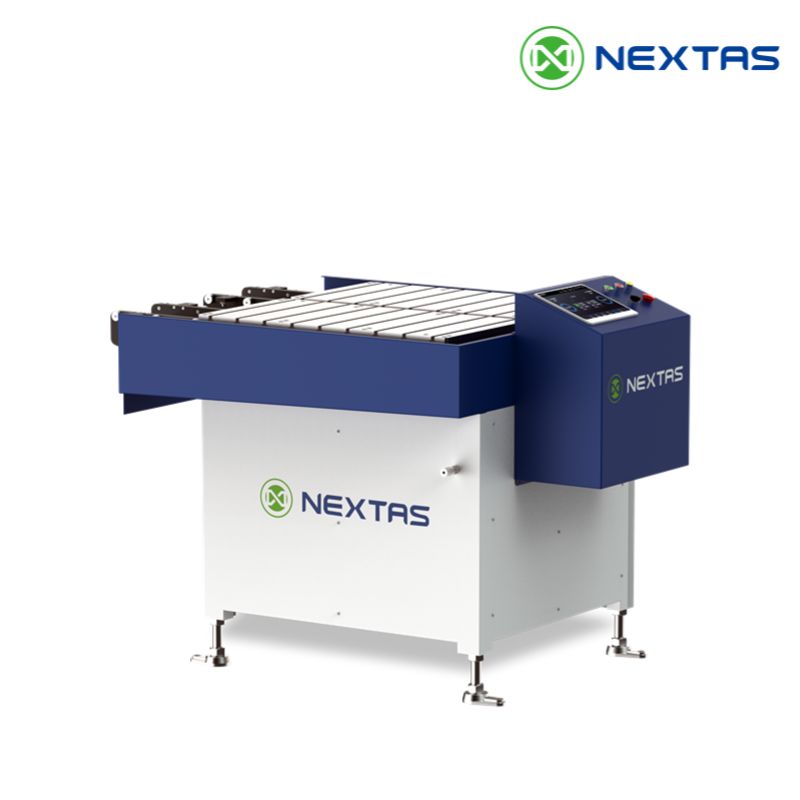

Automatyczny System Wymiany Palet

Automatyczny zmieniacz palet CNC (APC) zwiększa wykorzystanie wrzeciona, automatyzując cykl wymiany palet i potwierdzając bezpieczne zamocowanie przed rozpoczęciem obróbki. Sprawdza się w produkcji HMLV na większą skalę, obróbce wsadowej oraz pracy „lights-out”, gdzie liczy się powtarzalność, blokady bezpieczeństwa i integracja ze sterowaniem.

Główne Zalety

-

Solidna Jednostka Mocująca

Sztywna konstrukcja o wysokiej wytrzymałości dla ciężkich konfiguracji. Kompaktowa budowa ze zintegrowaną ochroną.

-

Precyzja Mikronowa

Wykorzystuje zasady pozycjonowania punktu zerowego, utrzymując powtarzalność <0,005 mm dla ultra-precyzyjnego mocowania.

-

Szeroka Kompatybilność z VMC

Kompatybilność z wieloma markami VMC. Obsługa wymiany czołowej lub bocznej z możliwością dostosowania rozmiaru palet.

-

Inteligentne Zintegrowane Sterowanie

Autorski system sterowania wspierający integrację MES/SCADA dla bezobsługowego załadunku i wizualizacji danych.

Specyfikacje Techniczne (Automatyczny)

| System Sterowania | NextasTech |

| Kompatybilność | Mitsubishi, FANUC, Brother, KND, itp. |

| Komunikacja | EtherNet/IP, ModbusTCP, Socket, PROFINET |

| Cechy Systemu | Dwustanowiskowy, edycja produktu, monitoring wyjścia, statystyki |

| Prędkość Transportu | 300 mm/s |

| Dokładność Ruchu | 0,02 mm |

| Maks. Obciążenie | 2 000 kg |

| Specyfikacja | Pozycjonowanie V6 |

| Powtarzalność | < 0,005 mm |

| Siła Mocowania | 60 000 N |

Poradnik inżynieryjny i integracyjny dla automatycznych zmieniaczy palet

Integrujesz APC z magazynem/pool’em palet, robotem lub procesem bezobsługowym? Poniższy przewodnik pomaga dobrać nośność, zdefiniować I/O i blokady bezpieczeństwa oraz oszacować wpływ na cykl—tak, aby utrzymać wysoką powtarzalność i zminimalizować ryzyko integracji.

Dobór: nośność i rozmiar palety

Wcześnie określ rozmiar palety, ładunek i moment—szczególnie w 5 osiach—aby dokładność nie „pływała” w czasie.

| Parametr | Co ustalić | Dlaczego ważne |

|---|---|---|

| Rozmiar palety i standard górny | Powierzchnia robocza, bazy, siatka / rowki T / punkt zerowy | Wpływa na układ przyrządów i szybkość przezbrojeń |

| Nośność (kg) | Paleta + przyrząd + detal (z chłodziwem) | Wpływa na dynamikę, łożyskowanie i bezpieczeństwo ruchu |

| Moment wywracający | Przesunięcie środka ciężkości względem bazy | Kluczowe dla powtarzalności przy dużych obciążeniach |

| Powtarzalność docelowa | Wymagana dokładność i tolerancja na ponowne bazowanie | Określa sposób pozycjonowania i kontroli |

| Chłodziwo i wióry | Zalewowe / TSC, typ wióra, ewakuacja | Istotne dla uszczelnień, czujników i niezawodności |

| Scenariusz automatyzacji | Robot, pool palet, FMS, wielkość serii | Definiuje sekwencję i potwierdzenia |

I/O sterowania i blokady bezpieczeństwa

Czytelny handshake (M‑kody, I/O i potwierdzenia) ogranicza ryzyko błędnego załadunku i wspiera pracę bez operatora.

| Sygnał / kontrola | Typowa realizacja | Uwagi |

|---|---|---|

| Paleta obecna | Indukcyjny / RFID / klucz mechaniczny | Dla lights‑out zalecana podwójna weryfikacja |

| Zaciśnięte OK | Presostat + czujnik położenia | Nie opierać bezpieczeństwa tylko na ciśnieniu |

| Odciśnięte OK | Czujnik położenia | Wymagane przed ruchem osi/magazynu |

| Osłony / drzwi | Przekaźnik bezpieczeństwa / PLC | Dobierz poziom (np. PLd/SIL2) |

| Ciśnienie hyd/pneu OK | Redundantne presostaty | Trend ciśnienia pomaga wykryć nieszczelności |

| Robot/magazyn gotowy | I/O + logika timeout | Stany bezpieczne po E‑stop |

Szybki model czasu cyklu i ROI

Oszacuj wzrost czasu skrawania na podstawie modelu przed/po—pomaga uzasadnić APC vs ręczne zmiany palet.

| Dane wejściowe | Jak użyć | Typowy efekt |

|---|---|---|

| Aktualny czas przezbrojenia na zlecenie | Ustawianie, bazowanie, mocowanie, pomiar | Punkt odniesienia dla zwrotu |

| Czas zmiany palety | Zmiana + potwierdzenia | Często minuty → sekundy |

| Wielkość serii / mix | High‑mix zyskuje najwięcej | Więcej zleceń/zmianę przy tej samej obsadzie |

| Wykorzystanie wrzeciona (%) | Skrawanie vs przestoje | Wyższe OEE dzięki pracy paletowej |

| Koszt pracy i zmiany | Uwzględnij nadgodziny/noc | Monetyzuje oszczędności i dodatkową produkcję |

| Ryzyko braków/poprawek | Błędne mocowanie/załadunek | Interlocki + powtarzalność je redukują |

Plan konserwacji prewencyjnej

Prosta rutyna utrzymuje powtarzalność w produkcji długoserii (pool palet / praca bezobsługowa).

| Częstotliwość | Co sprawdzić | Dlaczego |

|---|---|---|

| Codziennie | Czyścić bazy; usuwać wióry | Wióry najczęściej psują powtarzalność |

| Tygodniowo | Sprawdzić czujniki i okablowanie; test potwierdzeń | Zapobiega fałszywym sygnałom OK |

| Miesięcznie | Stabilność ciśnienia; uszczelnienia; łańcuch blokad | Wczesne wykrycie wycieków i dryfu |

| Kwartalnie | Weryfikacja powtarzalności paletą wzorcową / sondą | Mierzalny baseline jakości |

| Rocznie | Przegląd: łożyska, manifold, powierzchnie zużycia | Dłuższa żywotność, mniej niespodzianek |

Checklista wyboru zmieniacza palet & przewodnik danych

Skorzystaj z checklisty, aby zdefiniować wymagania: rozmiar palety, udźwig, cele powtarzalności, sygnały sterowania i blokady bezpieczeństwa. Przyspiesza wycenę i ogranicza ryzyko integracji.

Kluczowe parametry

| Typ systemu | Ręczny / automatyczny (zależnie od modelu) |

|---|---|

| Opcje palet | Aluminium, rowki T, magnetyczna, punkt zerowy |

| Dopasowanie do automatyzacji | Pod pool palet / robota / pracę bez nadzoru |

| Powtarzalne przezbrojenia | Powtarzalna pozycja ogranicza ponowne bazowanie |

| Interfejs | Dostosowanie do stołów i wzorów montażu |

| Bezpieczeństwo | Blokady i strategia potwierdzenia (zależnie od systemu) |

Wskazówka: podaj materiał, model maszyny i docelowy takt. Zaproponujemy konfigurację i mierzalne cele.

Kompatybilność & standardy

- Integracja z systemami punktu zerowego dla powtarzalnych baz między maszynami.

- Obsługa różnych standardów powierzchni palet pod mocowanie.

- Odpowiednie dla high-mix z częstą wymianą palet.

Efekty (przed → po)

- Krótsze przezbrojenia: większe wykorzystanie wrzeciona.

- Standaryzacja: mniejsza zmienność ustawień.

- Praca bez nadzoru: mniej interwencji ręcznych.

Konfiguracja mocowania

- Specyfikacja palety: rozmiar, interfejs i obciążenie.

- Integracja: wzór montażu, osłony i prześwity.

- Workflow: kolejka palet, identyfikacja i bezpieczna sekwencja.

Dowody & weryfikacja

- Rysunek układu komórki z przepływem palet i strefami bezpieczeństwa.

- Wideo cyklu wymiany i weryfikacji baz.

- Przykładowy test powtarzalności po wielu wymianach.

Dostawa & wsparcie

- Przegląd integracji: model maszyny i layout.

- Checklista instalacji/uruchomienia i szkolenie operatora.

- Plan serwisowy: części i wskazówki konserwacyjne.

Zastosowania w Świecie Rzeczywistym

Od zakładów z wieloma przyrządami po zautomatyzowane cele produkcyjne — systemy zmiany palet pomagają utrzymać maszynę w pracy. Typowe zastosowania: rodziny detali na dedykowanych paletach, wiele SKU w nocy oraz standaryzacja przezbrojeń między maszynami dzięki powtarzalnym bazom palet.

Zasoby i Pliki do Pobrania

Często Zadawane Pytania

01 Czym jest Automatyczny Zmieniacz Palet (APC) i dla kogo jest przeznaczony?

02 Jakie są kluczowe specyfikacje APC NextasTech?

03 Z jakimi sterownikami maszyn CNC jest kompatybilny APC?

04 Jakie funkcje bezpieczeństwa są zawarte w systemie APC?

05 Jak APC radzi sobie z produkcją HMLV (High-Mix Low-Volume)?

06 Jak wygląda proces instalacji i integracji?

07 Jaki jest typowy zwrot z inwestycji (ROI)?

08 Gdzie mogę uzyskać pliki CAD lub dokumentację?

09 Czy automatyczny zmieniacz palet można zintegrować z poolem palet lub załadunkiem robotem?

10 Jakiej powtarzalności mogę oczekiwać i jak ją weryfikować?

11 Jaka konserwacja jest potrzebna, aby utrzymać dokładność i niezawodność?

Powiązane Produkty

System Mocowania Punktu Zerowego

Osiągnij czasy konfiguracji w sekundach z maksymalną powtarzalnością. Serce elastycznej produkcji.

Zobacz szczegóły →

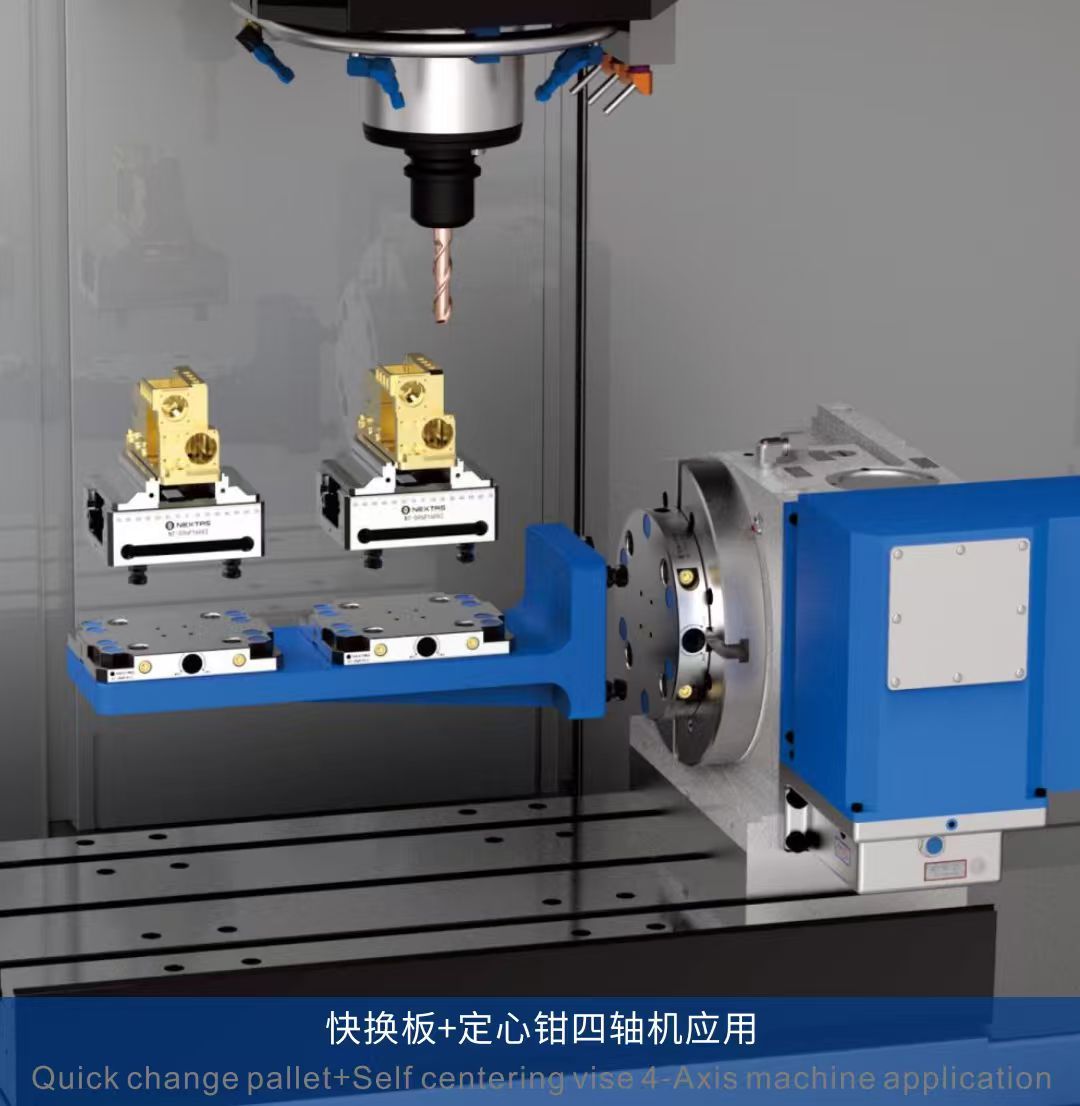

Imadło Samocentrujące

Idealne do obróbki 5-osiowej i zastosowań zautomatyzowanych, zapewniające idealne wycentrowanie detalu.

Zobacz szczegóły →

Uchwyt Serii R

Solidny i wszechstronny uchwyt pneumatyczny do ciężkiej obróbki i wymagających środowisk.

Zobacz szczegóły →