Wpisz swój adres e‑mail, aby poprosić o broszurę. Ze względu na różnicę stref czasowych wyślemy ją następnego dnia roboczego rano (GMT+8, czas Pekinu).

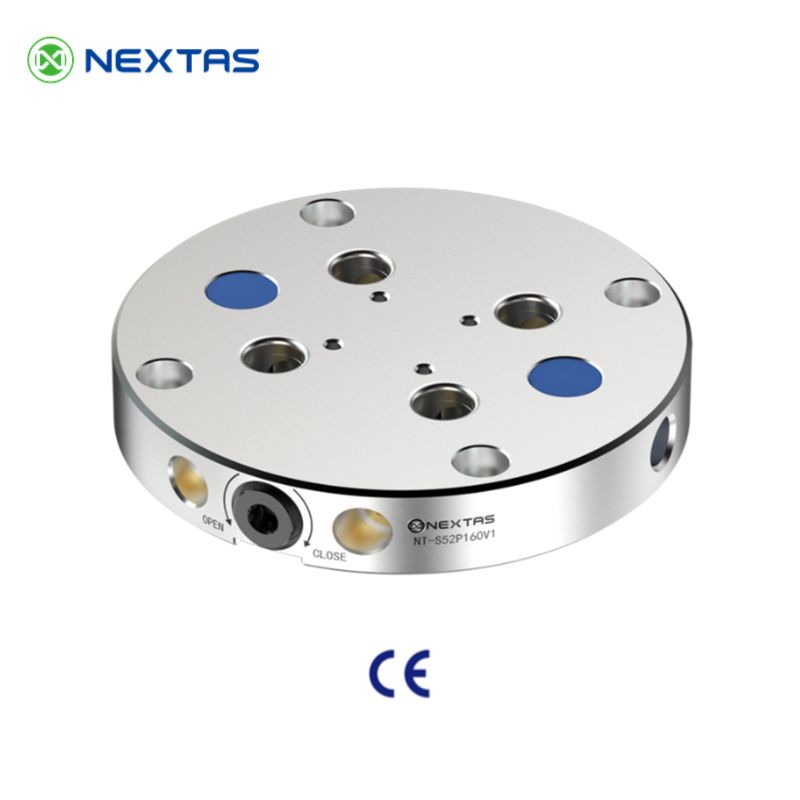

Płyta mocująca punktu zerowego

Fundament dla maksymalnej elastyczności

Płyta mocująca z systemem punktu zerowego NextasTech to najszybszy sposób na wdrożenie modułowego systemu szybkiej wymiany na obrabiarce. Dzięki zapewnieniu ustandaryzowanej, precyzyjnie szlifowanej bazy ze zintegrowanymi modułami mocującymi punktu zerowego, przekształca ona stół maszyny w wysoce elastyczną i wydajną platformę.

Kluczowe zalety

- Ustandaryzowany interfejs maszyny: Natychmiastowo stwórz uniwersalną siatkę na stole maszyny, umożliwiając montaż dowolnego przyrządu lub palety z idealnym wyrównaniem za każdym razem.

- Wyjątkowa sztywność i stabilność: Precyzyjnie szlifowane z materiałów wysokiej jakości, nasze płyty zapewniają solidną, stabilną bazę, która tłumi drgania i wytrzymuje duże siły skrawania.

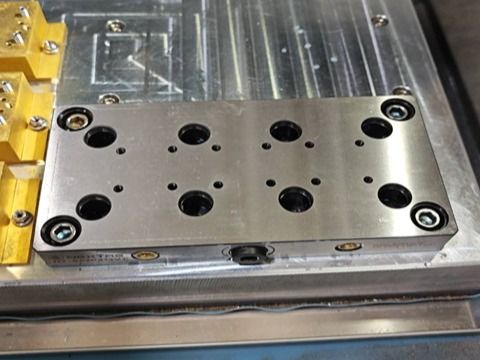

- Prawdziwa modułowość: Dostępne w różnych rozmiarach i konfiguracjach (pojedyncze, podwójne, poczwórne moduły), aby pasować do każdego stołu maszyny i zastosowania, od małych imadeł po duże wieże mocujące (tombstones).

- Wdrożenie Plug-and-Play: Dramatycznie upraszcza wdrożenie systemu punktu zerowego. Po prostu przykręć płytę do rowków T maszyny i podłącz zasilanie powietrzem, aby zacząć oszczędzać czas ustawczy.

Specyfikacja płyty

| Parametr | Specyfikacja |

|---|---|

| Materiał płyty | Hartowana stal nierdzewna |

| Płaskość / Równoległość | ≤0,005 mm |

| Standardowe rozmiary (Dł. x Szer.) | Patrz katalog |

| Zintegrowane moduły | 1, 2, 4 lub więcej, zależnie od rozmiaru płyty |

| Rozstaw modułów | Standardowe siatki 52 mm, 96 mm, 200 mm lub wzory niestandardowe |

| System montażu | Zaprojektowane dla standardowych stołów z rowkami T lub montażu bezpośredniego |

| Obróbka powierzchni | Powłoka odporna na korozję |

Zbudowana jako solidny fundament

Płyta mocująca z systemem punktu zerowego NextasTech służy jako kluczowe ogniwo między obrabiarką a systemem mocowania przedmiotu. Każda płyta jest starannie wykonana z wysokiej jakości, odprężonej stali lub aluminium i precyzyjnie szlifowana, aby osiągnąć wyjątkową płaskość i równoległość. Zapewnia to, że mikronowa dokładność zintegrowanych modułów punktu zerowego jest idealnie przenoszona na obrabiany przedmiot. Płyty posiadają ustandaryzowany wzór siatki (np. 52 mm / 96 mm) oraz zintegrowane kanały do zasilania pneumatycznego, co sprawia, że ustawianie jest czyste, proste i niezwykle szybkie.

Konstrukcja modułowa w standardzie przemysłowym 52 mm / 96 mm

Ręczna płyta punktu zerowego wykorzystuje konstrukcję modułową zgodną ze standardem przemysłowym 52 mm / 96 mm, zapewniając dużą kompatybilność z globalnymi systemami oprzyrządowania CNC. Ta standaryzacja pozwala uniknąć problemów z niestandardowym dopasowaniem, umożliwiając płynną integrację zarówno w małych warsztatach, jak i dużych zakładach produkcyjnych. Dwa rozmiary modułów spełniają różne wymagania dotyczące wagi i wielkości obrabianego przedmiotu, zwiększając elastyczność w różnorodnych zadaniach obróbczych. Dzięki szeroko dostępnym częściom zamiennym konserwacja i wymiana są uproszczone. Dla firm ceniących spójność ta konstrukcja skraca przestoje spowodowane niekompatybilnymi narzędziami, zwiększając ogólną wydajność operacyjną.

Jak wybrać odpowiednią płytę mocującą punktu zerowego

Płyta mocująca punktu zerowego to coś więcej niż „płyta bazowa” — staje się Twoim ustandaryzowanym interfejsem maszyny. Dobrze dobrana konfiguracja daje powtarzalną dokładność, szybsze przezbrojenia i prostszą drogę do paletyzacji.

1) Rozmiar płyty & montaż

Dopasuj wymiary płyty do przesuwów stołu i układu rowków T. Zostaw miejsce na ścieżki narzędzia, przepływ chłodziwa i odprowadzanie wiórów. Przy częstych zmianach wiele zakładów standaryzuje jedną „płytę bazową” na maszynę.

2) Układ modułów & siatka

Wybierz standard 52 mm/96 mm, jeśli zależy Ci na szerokiej kompatybilności z paletami, imadłami i oprzyrządowaniem. Większe detale lub cięższe skrawanie? Większy rozstaw (lub dodatkowe moduły) zwiększa sztywność i nośność.

3) Styl mocowania

W produkcji high‑mix priorytetem są szybkozłączne imadła i ustandaryzowane palety. Dla 4/5 osi liczy się sztywność, wysokość Z i powtarzalne bazowanie — aby przenosić detal z CNC na CMM bez ponownego mocowania.

Płyta punktu zerowego vs tradycyjne rowki T

| Co ma znaczenie | Mocowanie w rowkach T | Płyta mocująca punktu zerowego |

|---|---|---|

| Czas przezbrojenia | Ręczne ustawianie i bazowanie | Wymiana palet/oprzyrządowania w kilka minut |

| Powtarzalność | Zależna od operatora | Stałe pozycjonowanie (przy czyszczeniu i serwisie) |

| Skalowalność | Trudno standaryzować między zleceniami | Standardowy interfejs dla palet, imadeł i oprzyrządowania |

| Kontrola/inspekcja | Często wymaga ponownego mocowania | CNC → CMM na tej samej palecie / tej samej bazie |

Jeśli często zmieniasz zlecenia, robisz krótkie serie lub chcesz dojść do automatyzacji, płyta punktu zerowego zwykle zwraca się poprzez większy czas pracy wrzeciona i mniejszą zmienność ustawiania.

Lista kontrolna instalacji & konserwacji

- Montaż & poziomowanie: Przykręć płytę do stołu i sprawdź pełny kontakt. Stosuj momenty dokręcania z katalogu.

- Podłączenie powietrza: Używaj czystego, suchego powietrza z filtracją. Przed produkcją sprawdź szczelność połączeń.

- Sprawdź skok zacisku: Wykonaj cykle otwarcie/zamknięcie i potwierdź równomierne zadziałanie modułów.

- Utrzymuj czystość interfejsów: Zarządzanie wiórami jest kluczowe. Szybkie przetarcie lub przedmuch przed załadunkiem poprawia powtarzalność.

- Przeglądy okresowe: Kontroluj uszczelnienia, powierzchnie bazujące i śruby zgodnie z warunkami chłodziwa i wiórów.

Wskazówka: jeśli planujesz pulę palet lub automatyzację, wcześnie ustandaryzuj wzory i interfejsy palet — oszczędzisz późniejszych przeróbek.

Plan konfiguracji (moduły, siatka i zastosowanie)

To szybka ściąga przy wyborze płyty mocującej zero‑point do CNC dla częstych przezbrojeń, paletyzacji lub oprzyrządowania 5‑osiowego. Celem jest standaryzacja interfejsu (płyta + paleta/przyrząd) bez utraty prześwitów narzędzia, dobrej ewakuacji wiórów i porządnej pneumatyki.

| Zastosowanie | Rekomendowany układ | Dlaczego działa | Uwagi |

|---|---|---|---|

| VMC high‑mix (szybkozłączny imadło) | Siatka 52mm/96mm dopasowana do podstawy imadła; dostęp do portów powietrza | Zmiana w minuty bez ustawiania na czujnik; stabilne offsety | Stały krok „czyść przed zaciśnięciem” przy każdym przezbrojeniu |

| HMC tombstone (wiele stron) | Większy rozstaw modułów; symetrycznie pod footprintem | Wyższa sztywność przy ciężkim skrawaniu i pracy wielostronnej | Zaplanuj przepływ chłodziwa/wiórów, by powierzchnie bazowe były czyste |

| Przyrząd 5‑osiowy (niska wysokość Z) | Niskoprofilowa płyta + kompaktowa baza; układ pod kątem prześwitu narzędzia | Lepszy zasięg i mniej kolizji na trunnion/stołach uchylnych | Priorytet: sztywność oraz dostęp do sondowania i kontroli w procesie |

| Palety / robot | Ustandaryzuj wzór palety i orientację; kolektor i szybkozłącza w stałym miejscu | Mniej pomyłek i stabilniejsza automatyzacja 24/7 | Etykietuj palety i trzymaj jedną strategię baz (datum) między maszynami |

| Paleta CNC → CMM | Odwzoruj wzór po stronie pomiarów; zachowaj spójną bazę | Mniej błędów przy ponownym mocowaniu i łatwiejsza kontrola true position | Notuj zmienność ponownego osadzenia po czyszczeniu |

Frazy long‑tail: płyta zero‑point do CNC, siatka 52mm 96mm, baza tombstone HMC szybka zmiana, paletyzacja 5 osi.

Wymagania pneumatyczne i checklist jakości powietrza

Problemy z powtarzalnością zwykle wynikają z podstaw: niestabilne ciśnienie, wilgoć/olej i wióry na powierzchniach bazowych. Poniższa lista jest praktyczna dla pneumatycznego systemu zero‑point (dokładne wartości sprawdź w katalogu).

| Co sprawdzić | Cel | Dlaczego to ważne |

|---|---|---|

| Stabilne ciśnienie | Typowy zakres warsztatowy (często 5–8 bar) bez spadków w cyklu | Stała siła docisku i powtarzalne osadzenie |

| Filtr i odwadniacz | Filtr + odwadniacz blisko maszyny; regularnie spuszczaj kondensat | Chroni uszczelnienia i zmniejsza ryzyko zacięć/wycieków |

| Czyste szybkozłącza | Chroń przed mgłą chłodziwa; prowadź przewody z dala od wydmuchu wiórów | Mniej zanieczyszczeń i szybsze zaciskanie/odpuszczanie |

| Test wycieków i cykli | Wykonaj serię otwarć/zamknięć po montażu lub serwisie | Wychwytuje mikro‑wycieki zanim spowodują przestoje |

| Bezpieczeństwo / interlocki | Jeśli dotyczy: stan zacisku w logice CNC/robota | Chroni narzędzia, przyrządy i sekwencje automatyki |

Intencje wyszukiwań: ciśnienie powietrza płyta zero‑point, serwis modułu zero‑point, paletyzacja workholding.

Diagnostyka: powtarzalność i problemy zacisku

W produkcji high‑mix drobiazgi się kumulują: wióry na bazach, nierówny moment dokręcenia, wilgotne powietrze. Ta tabela pomaga szybko zdiagnozować typowe objawy.

| Objaw | Prawdopodobna przyczyna | Szybka naprawa | Prewencja |

|---|---|---|---|

| Spadek powtarzalności po obróbce z dużą ilością wiórów | Wióry/brud na powierzchniach bazowych lub pod podstawą przyrządu | Wydmuch + przetarcie; ponownie osadź i sprawdź | Stały krok „czyść przed zaciskiem” przy każdym przezbrojeniu |

| Nie domyka / nierówne zapięcie | Niskie ciśnienie, mikro‑wycieki lub zabrudzone złącza | Sprawdź reduktor, złączki, filtr FRL; powtórz test cykli | Chroń złącza przed chłodziwem; spuszczaj kondensat |

| Kołysanie przyrządu / nierówne osadzenie | Brudna/niepłaska powierzchnia lub odkształcenie przez moment dokręcenia | Poluzuj, wyczyść, dokręć krzyżowo | Kontrolowany moment i udokumentowana procedura montażu |

| Wolne zaciskanie/odpuszczanie | Wilgoć/zabrudzenia zwiększają tarcie w zaworach/uszczelnieniach | Sprawdź filtrację, osuszanie i prowadzenie przewodów | Serwis filtrów według warunków chłodziwo/wióry |

| Słyszalny wyciek powietrza | Zużyte uszczelnienia lub uszkodzone złączki | Sprawdź uszczelnienia i połączenia; wymień elementy eksploatacyjne | Notuj liczbę cykli i interwały serwisowe w kluczowych gniazdach |

Frazy long‑tail: powtarzalność płyty zero‑point, diagnostyka paletyzacji workholding, wyciek powietrza moduł zero‑point, zmienność ponownego osadzenia.

Typowy workflow tolerancji (CNC → CMM → CNC)

Płyta punktu zerowego najlepiej działa jako ustandaryzowany interfejs baz: detal pozostaje na tej samej palecie/oprzyrządowaniu od obróbki do pomiaru i z powrotem. To redukuje błędy ponownego mocowania i sprawia, że powtarzalność jest mierzalna.

- Ustal strategię baz na początku: Zdefiniuj bazy A/B/C (lub schemat sondowania) i zachowaj spójność między programami CNC i kontrolą.

- Obrabiaj na palecie: Zgrubnie + wykańczająco, bazując na tych samych elementach. Zapisuj offsety i wyniki sondowania w trakcie.

- Pomiar na CMM bez przemocowania: Przenieś paletę/oprzyrządowanie na CMM i sprawdź cechy krytyczne, true position oraz płaskość w odniesieniu do tych samych baz.

- Wróć z wynikami do CNC: Aktualizuj offsety zużycia lub stosuj kontrolowane korekty. Powtarzaj sekwencję bazowania, aby potwierdzić stabilność.

- Dokumentuj zdolność: Śledź powtarzalność mocowania, dryf offsetów i re-seat variation (szczególnie przy operacjach „wiórowych”).

| Co zbierać | Dlaczego to ważne |

|---|---|

| Notatki z wyrównania sondy/CMM | Zapewnia spójny transfer baz CNC → CMM |

| Historia offsetów (zużycie + korekta) | Pokazuje stabilność i pomaga ograniczyć braki w powtarzalnych zleceniach |

| Re-seat variation po czyszczeniu | Potwierdza powtarzalność płyty w realnych warunkach |

Typowe cechy do weryfikacji na CMM / w kontroli (GD&T)

Gdy detal pozostaje na tej samej palecie/oprzyrządowaniu, możesz monitorować trendy GD&T, szybciej wykrywać dryf i ograniczać ryzyko przemocowania.

- True position otworów, kołków i wzorów śrub

- Flatness powierzchni odniesienia / uszczelniających

- Perpendicularity między powierzchniami a otworami

- Parallelism dla powierzchni przylegania i stack‑upów

- Concentricity / współosiowość otworów

- Surface profile na złożonych powierzchniach

- Runout (okrągły / całkowity) dla elementów obrotowych

- Re-seat variation po czyszczeniu i ponownym zaciśnięciu

Long‑tail keywords: GD&T true position tolerance, CMM pallet inspection, datum transfer, re-clamp repeatability, work offset repeatability.

Frazy wyszukiwania, które wspiera ten workflow: CMM pallet inspection, datum transfer, work offset repeatability, zero-point clamping plate repeatability, re-fixturing error reduction.

Zobacz to w akcji

Szybka akcja zacisku pneumatycznego

Doświadcz satysfakcjonującej szybkości i mocy naszego pneumatycznego mocowania punktu zerowego. Za naciśnięciem przycisku system blokuje się z ogromną siłą i idealną powtarzalnością, bezpiecznie unieruchamiając przyrząd. To jest serce naszej technologii szybkiej wymiany, zaprojektowanej z myślą o niezawodności w najbardziej wymagających środowiskach produkcji CNC.

Kompatybilność z imadłem samocentrującym: Redukcja czasu ustawczego o ponad 90%

Kluczową zaletą ręcznej płyty punktu zerowego jest jej doskonała kompatybilność z imadłami samocentrującymi, co skraca czas ustawiania detalu o ponad 90%. Tradycyjne metody wymagają wielokrotnego ręcznego wyrównywania, co jest czasochłonne i podatne na błędy, wpływając negatywnie na jakość części. W połączeniu z imadłem samocentrującym, płyta wykorzystuje wstępnie ustawione punkty zerowe i autocentrowanie, pozwalając operatorom zamocować przedmiot w kilka sekund. Jest to kluczowe dla produkcji typu high-mix low-volume (duża różnorodność, małe serie) z częstymi zmianami zadań, ponieważ zwiększa wykorzystanie maszyny i wydajność przy zachowaniu precyzji.

Wszechstronność dla pionowych/poziomych centrów oraz systemów 3/4/5-osiowych

Ręczna płyta punktu zerowego jest wysoce wszechstronna, pasując do pionowych i poziomych centrów obróbczych (VMC/HMC) oraz systemów CNC 3-, 4- i 5-osiowych. W obróbce pionowej stabilizuje przedmioty podczas frezowania, wiercenia i gwintowania. W konfiguracjach poziomych wykorzystuje grawitację do wspierania dłuższych/cięższych detali. W przypadku złożonych zadań 4/5-osiowych, takich jak obróbka konturowa, jej precyzyjne wyrównanie zapewnia jakość. Służy branżom takim jak motoryzacja, lotnictwo i produkcja urządzeń medycznych, eliminując potrzebę stosowania wielu specjalistycznych narzędzi, redukując koszty i upraszczając zarządzanie zapasami.

Poziome Centra Obróbcze (HMC)

Używaj płyt mocujących jako bazy dla wież mocujących (tombstones), co pozwala na przygotowanie i załadowanie całego wieloczęściowego ustawienia poza maszyną i wymianę w ciągu kilku minut.

Pionowe Centra Obróbcze (VMC)

Wyposaż swoje VMC w płytę mocującą, aby szybko przełączać się między różnymi imadłami, stołami obrotowymi 4. osi lub niestandardowymi przyrządami bez długotrwałych procedur ponownego wyrównywania.

Zautomatyzowane Systemy Paletowe

Nasze płyty mocujące są idealnym fundamentem dla zautomatyzowanych systemów paletowych. Ich solidność i standardowy interfejs zapewniają niezawodne, powtarzalne wymiany przez robotyczne ładowarki 24/7.

CMM i Inspekcja

Przenieś przedmiot bezpośrednio z CNC na maszynę pomiarową CMM na tej samej palecie, używając identycznej płyty mocującej jako odniesienia. Eliminuje to błędy ponownego mocowania i zapewnia spójność pomiarów.

Studium Przypadku

Często Zadawane Pytania (FAQ)

01 W jaki sposób płyta punktu zerowego skraca czas ustawiania w porównaniu do tradycyjnych rowków T?

02 Jakiej powtarzalności mogę oczekiwać od tej płyty mocującej?

03 Jaka jest różnica między płytą mocującą stalową a aluminiową?

04 Jakiej konserwacji wymagają zintegrowane moduły pneumatyczne?

05 Czy mogę używać tej płyty również do inspekcji na maszynie CMM?

06 Czy te płyty są kompatybilne z moimi obecnymi imadłami samocentrującymi?

07 Jakiej powtarzalności mogę oczekiwać od płyty punktu zerowego?

08 Czy są specjalne wymagania dotyczące powietrza dla mocowania pneumatycznego?

09 Jak zapobiec wpływowi wiórów na dokładność?

10 Czy mogę używać płyty w 4./5. osi i przenosić ją na CMM?

Zasoby i pliki do pobrania

Powiązane produkty

Systemy punktu zerowego

Podstawowe moduły mocujące zapewniające siłę blokowania i precyzję.

Zobacz szczegóły —

Imadło pneumatyczne

Idealne do zautomatyzowanych linii produkcyjnych, oferujące szybkie i stabilne mocowanie.

Zobacz szczegóły —

Uchwyt serii R

Wysokoprecyzyjny uchwyt pneumatyczny do zastosowań stacjonarnych i obrotowych.

Zobacz szczegóły —