Wpisz swój adres e‑mail, aby poprosić o broszurę. Ze względu na różnicę stref czasowych wyślemy ją następnego dnia roboczego rano (GMT+8, czas Pekinu).

Systemy mocowania punktu zerowego

Napęd efektywności szybkiej wymiany

System mocowania punktu zerowego NextasTech to wysokowydajny silnik nowoczesnego mocowania (workholding). Te precyzyjnie zaprojektowane moduły zapewniają potężną siłę zacisku i bezbłędną powtarzalność, niezbędną do skrócenia czasu ustawiania z godzin do sekund, stanowiąc podstawę każdej skutecznej strategii szybkiej wymiany lub zautomatyzowanej produkcji.

Główne cechy modułu

- Powtarzalność na poziomie mikronów: Gwarantuje dokładność powtórnego pozycjonowania ≤ 0,003 mm, zapewniając stałą jakość.

- Niezawodne blokowanie mechaniczne: Zaciska z potężną siłą sprężyny, zapewniając, że detale pozostają zablokowane nawet w przypadku utraty ciśnienia powietrza (konstrukcja fail-safe).

- Ogromna siła zacisku: Zapewnia wyjątkową sztywność, aby wytrzymać najbardziej wymagające operacje skrawania bez wibracji.

- Gotowość do automatyzacji: Zaprojektowane do bezproblemowej integracji z robotyką, wyposażone w porty do sterowania, czyszczenia i wykrywania stanu.

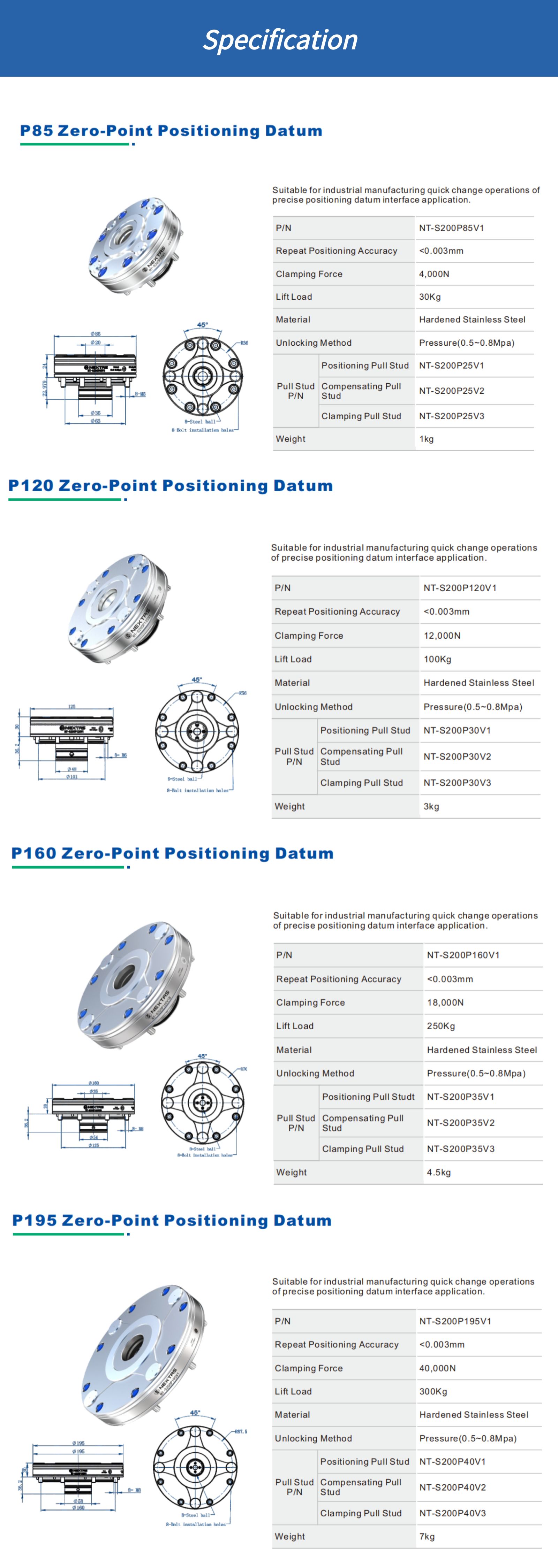

Specyfikacja techniczna

| Model | Średnica modułu | Siła zacisku | Udźwig | Powtarzalność |

|---|---|---|---|---|

| NT-S200P85V1 | 85 mm | 4 kN | 30 KG | ≤ 0,003 mm |

| NT-S200P120V1 | 120 mm | 12 kN | 100 KG | ≤ 0,003 mm |

| NT-S200P160V1 | 160 mm | 18 kN | 250 KG | ≤ 0,003 mm |

| NT-S200P195V1 | 195 mm | 40 kN | 300 KG | ≤ 0,003 mm |

Wspólne specyfikacje (wszystkie modele)

- Uruchamianie:Odblokowanie pneumatyczne (6 bar)

- Materiał korpusu:Hartowana stal nierdzewna, odporna na korozję

Szczegóły mechanizmu

Zaprojektowane dla niezawodnej wydajności

Moduły NextasTech Zero-Point są fundamentem nowoczesnej wydajności produkcyjnej. Każdy moduł wykonany jest z wysokiej klasy hartowanej stali stopowej, co zapewnia maksymalną sztywność i żywotność. Pomysłowy mechanizm wewnętrzny wykorzystuje ciśnienie pneumatyczne (zazwyczaj 6 bar) do pokonania silnych sprężyn w celu odblokowania. Gdy powietrze zostanie odcięte, sprężyny te natychmiast i z dużą siłą wciągają i blokują trzpień mocujący (pull stud), tworząc pewne, odporne na wibracje połączenie, które jest całkowicie bezpieczne.

Zobacz w akcji: Moc natychmiastowej zmiany

Zobacz, jak nasz system mocowania punktu zerowego zmienia Twój przepływ pracy. Ta demonstracja pokazuje niesamowitą szybkość i bezbłędną precyzję naszego mechanizmu blokującego, umożliwiając wymianę palet w kilka sekund.

(7)%20(1).png?updatedAt=1754553736043)

Cechy rozwiązania z zasilaniem dolnym (Bottom Inlet)

- Elastyczne pozycjonowanie stożkowe · Powtarzalna dokładność pozycjonowania <0,003 mm.

- Wysokoprecyzyjna konstrukcja samoblokująca typu kulowego zapewnia stabilność.

- ③⑥ Funkcja pneumatycznego wspomagania (Turbo) zwiększa siłę zacisku.

- ④⑦ Test szczelności i funkcja samoczyszczenia powierzchni.

- ⑤⑧ Pneumatyczne blokowanie/odblokowanie i funkcja podnoszenia uchwytu.

- Funkcja czyszczenia strumieniowego wewnątrz otworu trzpienia zapobiega gromadzeniu się wiórów.

- Test szczelności i samoczyszczenie powierzchni pozycjonującej.

Kluczowe funkcje systemu

- Mechaniczne samoblokowanie: Utrzymuje 100% siły zacisku nawet w przypadku całkowitej utraty ciśnienia powietrza.

- Wzmacniacz siły zacisku (Turbo): Opcjonalna funkcja turbo znacznie zwiększa siłę trzymania w zastosowaniach ciężkich.

- Samoczyszczący nadmuch powietrza: Zintegrowane kanały usuwają zanieczyszczenia przed zaciśnięciem, zapewniając idealne osadzenie.

- Monitorowanie pozycji: Przystosowane do czujników, które przekazują sygnał zacisku/zwolnienia do bezpiecznej automatyzacji.

Jakość i niezawodność, które da się zweryfikować

W systemach zero-point powtarzalność to efekt materiałów, szlifowania i testów funkcjonalnych. NextasTech stawia na stabilną pracę w realnych warunkach wiórów i chłodziwa.

Materiały i odporność na zużycie

- Hartowana, odporna na korozję stal na kluczowych powierzchniach bazowania i ryglowania.

- Precyzyjnie szlifowane powierzchnie współpracy dla stabilnej powtarzalności w wielu cyklach.

- Konstrukcja pod chłodziwo: solidne uszczelnienia i kontrola zanieczyszczeń.

Testy funkcjonalne

- Kontrola szczelności i działania dla powtarzalnego odryglowania.

- Samoczyszczące kanały przedmuchu chronią dosiad w środowisku z wiórami.

- Wytyczne do testów powtarzalności dla odbioru i FAT dostępne na życzenie.

Wsparcie i dokumentacja

- Pliki CAD/STEP na życzenie do szybkiego projektowania przyrządów.

- Propozycja konfiguracji: rozstaw odbiorników, plan portów i sugerowana BOM.

- Części zamienne i lista konserwacji dla przewidywalnej dostępności.

Przewodnik doboru i integracji

Jak dobrać system zero-point do Twojej maszyny

- 1. Określ cel przezbrojenia: wymiana palet, wymiana przyrządów lub oba. To wyznacza liczbę odbiorników i strategię paletyzacji.

- 2. Dobierz rozmiar odbiornika: wg masy przyrządu, obciążeń skrawania i dostępnego pola (85 / 120 / 160 / 195 mm).

- 3. Wybierz kołki/pull study: standardowe, kompaktowe lub antyrotacyjne – zależnie od luzów i bazowania.

- 4. Zaplanuj płytę pośrednią: rozstaw pod dostęp narzędzia, spływ chłodziwa i ewakuację wiórów.

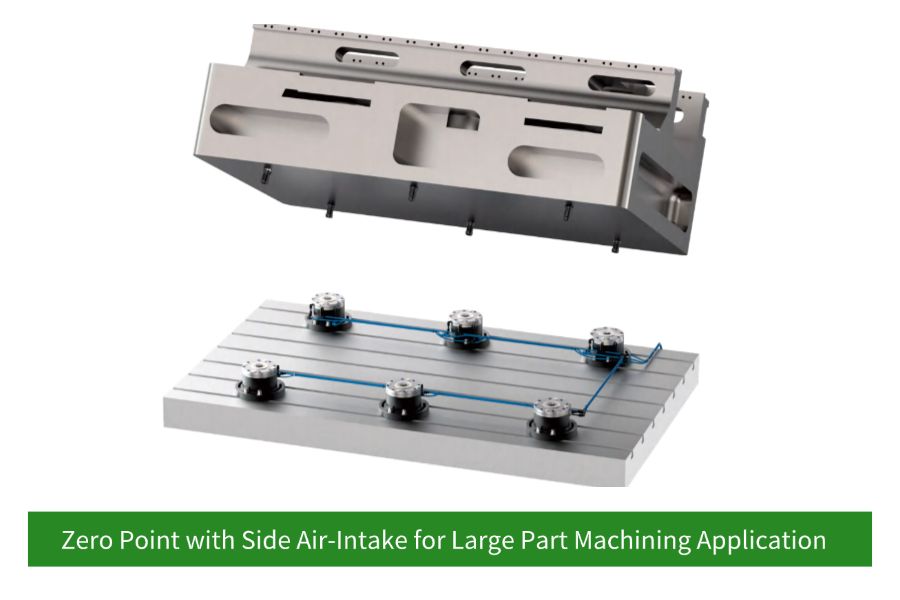

- 5. Ustal prowadzenie powietrza: dolny wlot dla czystej instalacji przez stół; boczny wlot gdy to niemożliwe.

- 6. Automatyzacja: dodaj czujniki potwierdzenia zaciśnięcia/zwolnienia dla APC/robota i bezpiecznych sekwencji PLC.

Typowe ścieżki retrofit

Największy zwrot daje standaryzacja jednej bazy na wielu setupach. Oto najczęstsze scenariusze modernizacji, które wspieramy.

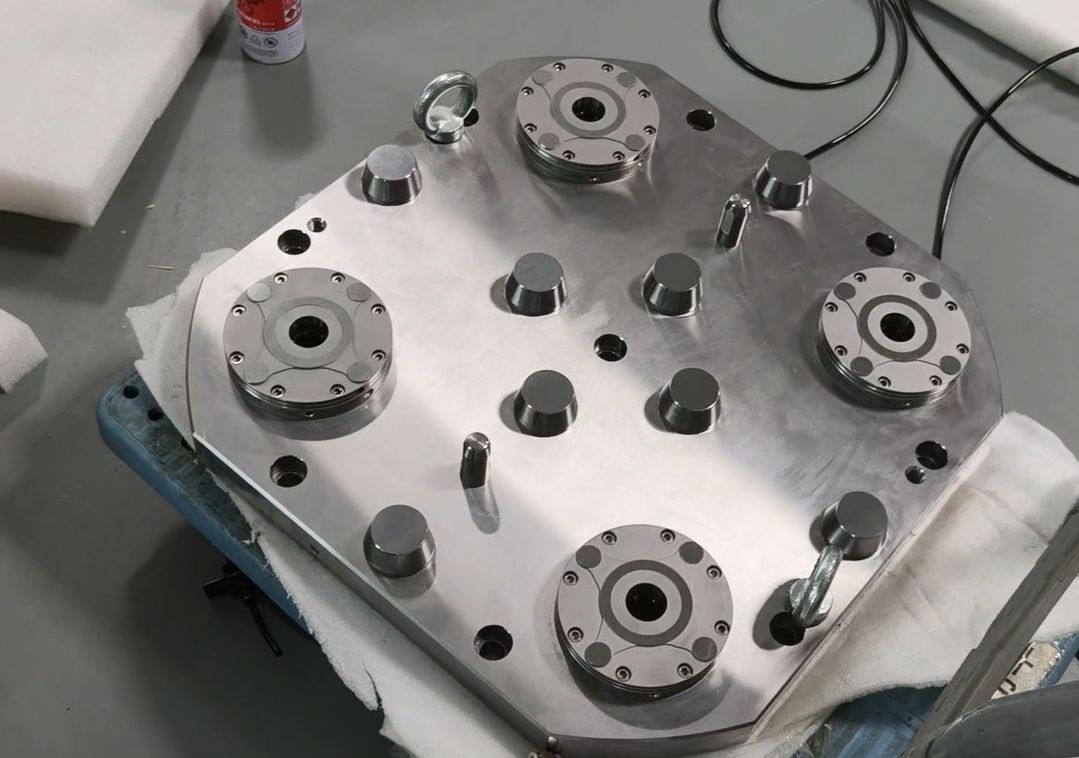

Wzór odbiorników na płycie pośredniej + pull study w imadłach/przyrządach. Świetne dla krótkich serii i miksu detali.

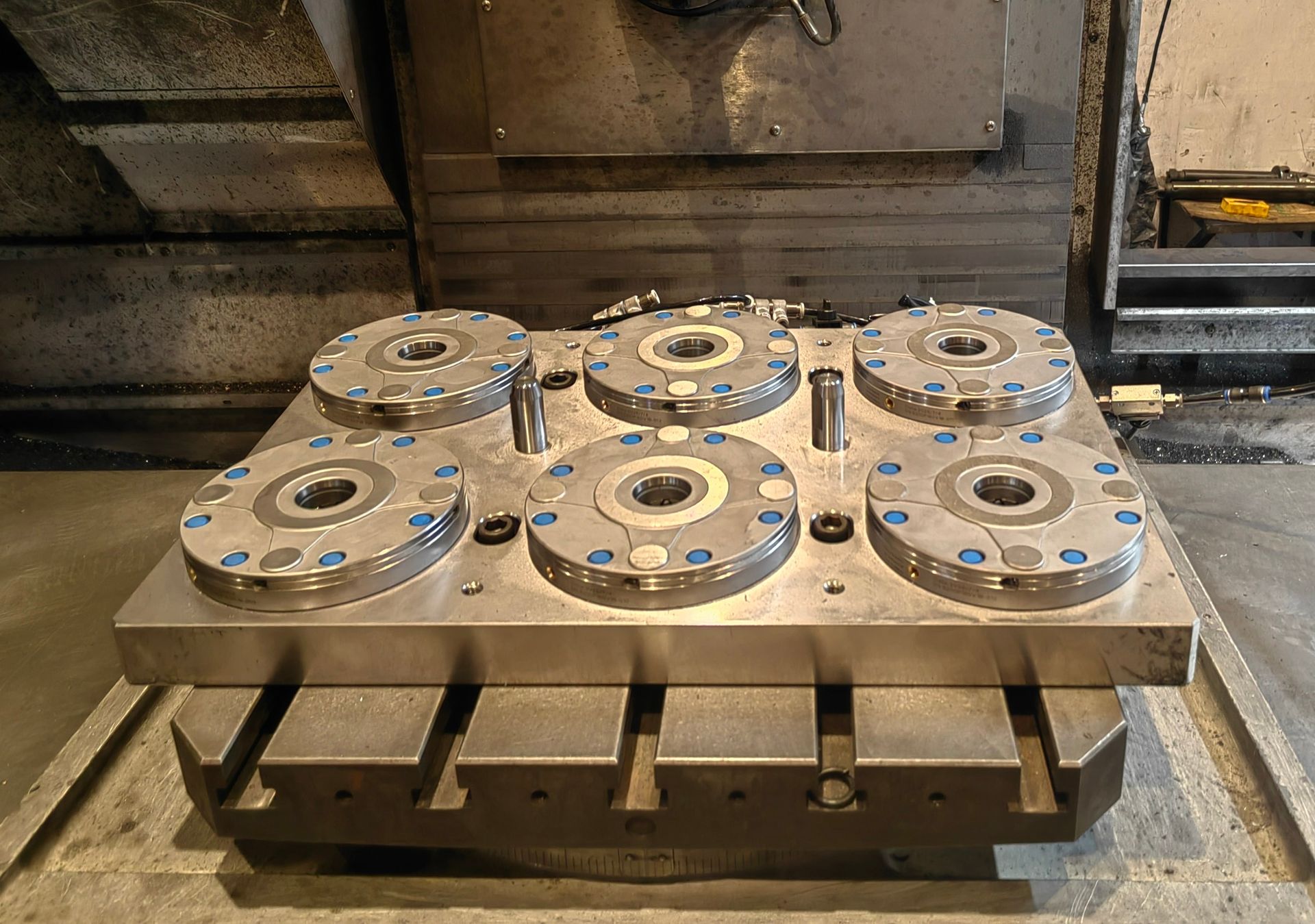

Gęsty układ odbiorników i niskoprofilowe przyrządy, by zwiększyć dostęp narzędzia i ograniczyć ponowne bazowanie.

Sygnały potwierdzenia i standaryzacja palet dla bezpiecznych zmian bez operatora i większego czasu wrzeciona.

Szybki przewodnik: dobór rozmiaru i układu gniazd

Te wskazówki pomagają na etapie wstępnego planowania szybkowymiennego interfejsu paleta / oprzyrządowanie. Ostateczny dobór zależy od obciążeń skrawania, momentów i ograniczeń maszyny — prześlij konfigurację, a zaproponujemy układ.

| Zastosowanie | Typowy udźwig | Rekomendowany odbiornik | Typowa liczba | Uwagi |

|---|---|---|---|---|

| Kompaktowe oprzyrządowanie / imadła 5-osiowe | ≤ 30 kg | 85 mm | 3–4 |

|

| Ogólne szybkie przezbrojenia 3-osiowe | ≤ 100 kg | 120 mm | 4 |

|

| Ciężkie oprzyrządowanie / tombstone | ≤ 250 kg | 160 mm | 4–6 |

|

| Duże palety / automatyzacja / APC | ≤ 500 kg | 195 mm | 6–8 |

|

Doprowadzenie od dołu vs z boku (trasy przewodów)

| Opcja | Najlepsze gdy | Uwagi pneumatyczne | Uwagi automatyzacji |

|---|---|---|---|

| Doprowadzenie od dołu | Powietrze można poprowadzić przez stół/płytę — czysto i bezpiecznie. |

|

|

| Doprowadzenie z boku | Nie da się poprowadzić przez stół albo potrzebujesz szybkiego retrofitu. |

|

|

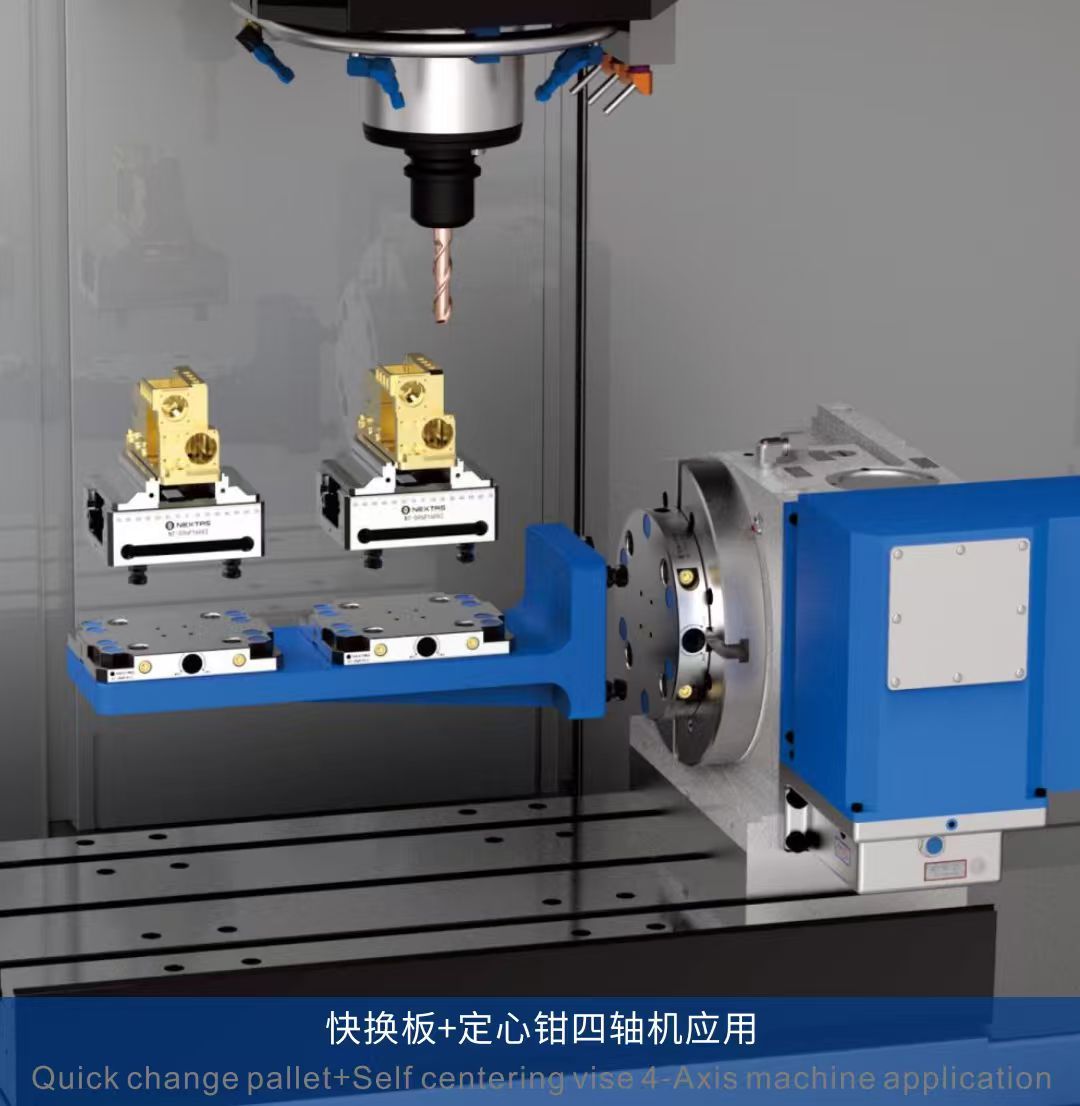

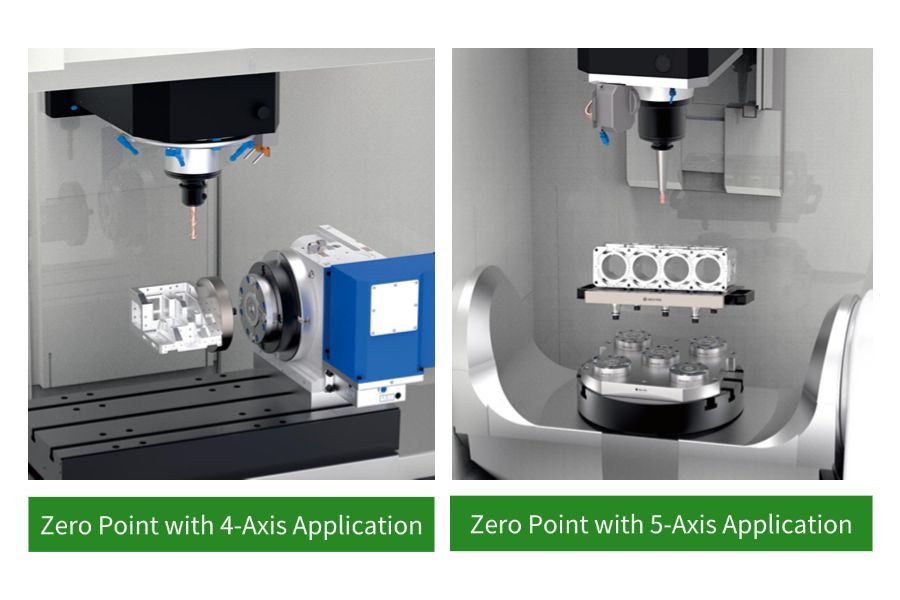

Zaawansowane zastosowania produkcyjne

Konfiguracja offline i paletyzacja

Buduj przyrządy i mocuj detale na paletach w czasie pracy maszyny, drastycznie zwiększając czas jej aktywnego działania.

Standaryzacja wielu maszyn

Używaj tego samego ustawienia na wielu maszynach (3-osiowych, 5-osiowych, CMM) dla maksymalnej elastyczności i redukcji zapasów oprzyrządowania.

Studia przypadków (Case Studies)

Najczęściej zadawane pytania (FAQ)

Jak działa fail‑safe mechaniczne ryglowanie?

Czym różni się dolny i boczny wlot powietrza?

Czy moduły nadają się do innych zastosowań niż CNC?

Jaka konserwacja jest wymagana?

Jak zintegrować potwierdzenie zacisku dla automatyzacji?

Jak dobrać rozmiar (85 / 120 / 160 / 195 mm)?

Jaki pull stud wybrać i czy jakość ma znaczenie?

Jakie powietrze/filtracja są zalecane?

Czy mogę doposażyć istniejący przyrząd lub imadło?

Zasoby i pliki do pobrania

Lista kontrolna: dane i ocena

Ta lista pomaga zweryfikować powtarzalność, siłę dociągu (pull‑down) i dopasowanie do automatyzacji przy ocenie dostawcy.

Kluczowe parametry

| Skład systemu | Odbiorniki + pull study + płyta/paleta montażowa (konfigurowalne) |

|---|---|

| Powtarzalność | Typowe cele do ≤ 0,003 mm (zależnie od aplikacji) |

| Ryglowanie | Fail‑safe mechaniczne; zwalnianie pneumatyczne/hydrauliczne |

| Cel przezbrojeń | Szybka wymiana przyrządów/palet dla 3 i 5 osi |

| Powierzchnie zużycia | Hartowane interfejsy w krytycznych strefach bazowania i ryglowania |

| Opcje | Ręczne / pneumatyczne / hydrauliczne, różne rozmiary i wzory studów |

Wskazówka: podaj materiał, model maszyny i docelowy takt — dobierzemy konfigurację i mierzalne cele.

Kompatybilność i standardy

- Współpracuje z paletami, tombstonami, imadłami, uchwytami i przyrządami specjalnymi.

- Układ można zaprojektować pod prześwit, przepływ wiórów i dostęp chłodziwa.

- Dla APC/robota: potwierdzenie zacisku i bezpieczna sekwencja.

Efekty mierzalne (przed → po)

- Czas ustawienia: minuty/sekundy zamiast ręcznego ponownego bazowania (zależnie od procesu).

- Stabilna baza po ponownym zaciśnięciu: mniej pomiarów sondą między operacjami.

- Mniej braków: mniej błędów pozycjonowania i przechyłów w procesach wielooperacyjnych.

Konfiguracja mocowania

- BOM: liczba odbiorników, typ studa, osprzęt, portowanie (jeśli dotyczy).

- Strategia baz: powierzchnie odniesienia, kierunek dociągu, elementy antyrotacyjne.

- Stos: płyta/paleta → odbiornik → przyrząd/imadło/uchwyt → detal (sprawdź sztywność).

Dowody i weryfikacja

- Rysunek układu (PDF/CAD) z rozstawem odbiorników i schematem bazowania.

- Zdjęcia/wideo z maszyny z cyklu zacisk/zwolnienie i wymiany palety.

- Wyciąg z kontroli: test powtarzalności po ponownym zaciśnięciu / test sondy (próbka).

Dostawa i wsparcie

- Propozycja w 24–48 h po otrzymaniu danych detalu i ograniczeń maszyny.

- Wsparcie części: study, uszczelnienia, komponenty; lista konserwacji w komplecie.

- Opcjonalne wideo FAT przed wysyłką dla kluczowych zestawów.

Uzupełnij swój system

Płyty mocujące punktu zerowego

Idealna baza. Nasze płyty są dostarczane z zainstalowanymi modułami, co ułatwia montaż na każdej maszynie.

Zobacz szczegóły →

Automatyczny zmieniacz palet

Zmaksymalizuj czas pracy maszyny dzięki w pełni zintegrowanemu systemowi zbudowanemu wokół naszej podstawowej technologii.

Zobacz szczegóły →

(7).png?updatedAt=1754553737609)