Wpisz swój adres e‑mail, aby poprosić o broszurę. Ze względu na różnicę stref czasowych wyślemy ją następnego dnia roboczego rano (GMT+8, czas Pekinu).

Precyzyjne 5-osiowe imadło samocentrujące

Zaprojektowane do obróbki 5-osiowej i automatyzacji

Imadło samocentrujące NextasTech to ostateczne rozwiązanie w zakresie mocowania przedmiotów obrabianych dla nowoczesnej obróbki 5-osiowej i zautomatyzowanej produkcji. Jego innowacyjna konstrukcja zapewnia wyjątkową sztywność mocowania i wysoką powtarzalność, a kompaktowa budowa minimalizuje kolizje, maksymalizując dostęp narzędzia do obrabianego elementu. Jest to fundament każdego przedsiębiorstwa dążącego do zwiększenia wydajności i precyzji.

Główne zalety

- Wysoka powtarzalność: Gwarantuje dokładność centrowania — ,01 mm oraz powtarzalność mocowania — ,02 mm dla spójnych, wysokiej jakości wyników.

- Mocne i stabilne mocowanie: Unikalny mechanizm zapewnia dużą siłę i stabilność trzymania (do 35 kN), odpowiednią do ciężkiej obróbki skrawaniem.

- Zoptymalizowane dla 5 osi: Kompaktowa, symetryczna konstrukcja minimalizuje kolizje narzędzi, zapewniając maksymalną dostępność przy obróbce skomplikowanych części.

- Gotowe do automatyzacji: Posiada rowki mocujące dla chwytaków robotów i jest kompatybilne z systemami punktu zerowego (Zero Point System) dla szybkiej, zautomatyzowanej wymiany.

Szczegółowe informacje o produkcie

Odkryj doskonałość inżynieryjną stojącą za naszym imadłem samocentrującym.

Kluczowe specyfikacje techniczne

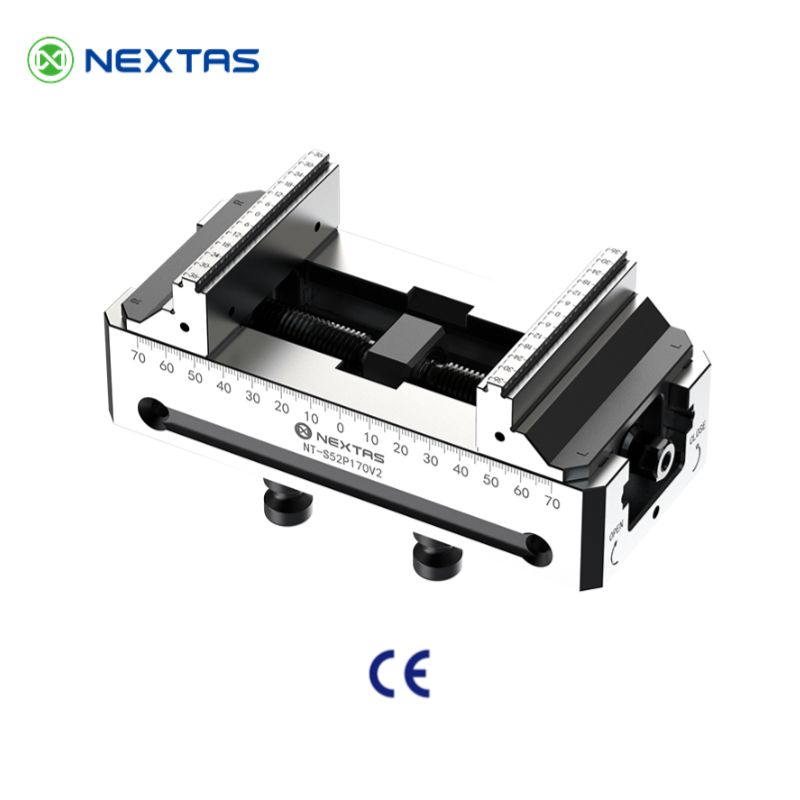

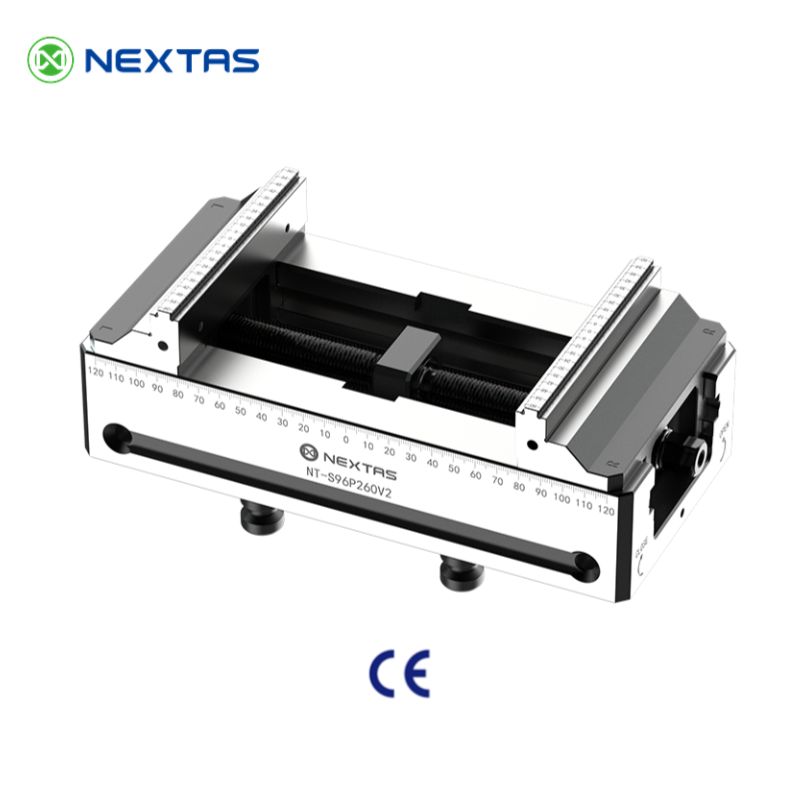

| Parametr | Specyfikacja (Model: NT-S52P170V2) | Specyfikacja (Model: NT-S52P210V2) |

|---|---|---|

| Szerokość imadła | 77 mm | 125 mm |

| Maks. zakres mocowania | 0 - 160 mm | 0 - 200 mm |

| Maks. siła mocowania | 14 kN | 20 kN |

| Powtarzalność | ±0.02 mm | ±0.02 mm |

| Materiał korpusu | Stal narzędziowa o wysokiej wytrzymałości (HRC 50–55) | Stal narzędziowa o wysokiej wytrzymałości (HRC 50–55) |

| Napęd / Uruchamianie | Ręczne (Klucz dynamometryczny) | Ręczne (Klucz dynamometryczny) |

| Waga | 3.8 kg | 10.8 kg |

Specyfikacja szczęk i zakres mocowania

| Typ szczęki | Zakres mocowania (NT‑S52P170V2) | Zakres mocowania (NT‑S52P210V2) |

|---|---|---|

| Szczęki standardowe | 10 - 170 mm | 20 - 210 mm |

| Szczęki ząbkowane (Grip) | 20 - 180 mm | 30 - 220 mm |

| Szczęki pryzmowe (V-Jaws) | Ø 10 - 100 mm | Ø 20 - 150 mm |

Matryca szczęk i strategii mocowania

Dobierz szczęki do materiału, stanu powierzchni i obciążeń skrawaniem. Poniższa matryca to praktyczny punkt startowy dla 5‑osiowego imadła samocentrującego (także pod powtarzalną automatyzację).

| Detal i materiał | Cel / operacja | Zalecane szczęki i sposób chwytu | Dlaczego działa (uwagi) |

|---|---|---|---|

| Surowka, odlew/odkuwka (stal/żeliwo) | Zgrubna obróbka, duży moment | Szczęki ząbkowane + większa długość chwytu | Ząbki wgryzają się w naskórek; większy chwyt = stabilniej w 5 osiach. |

| Aluminium / miękkie stopy (powierzchnie wykończone) | Wykańczanie, powierzchnie widoczne | Szczęki miękkie frezowane (gniazdo) | Gniazdo rozkłada nacisk i nie zostawia śladów; świetne do CNC high‑mix. |

| Cienkościenne elementy (pierścienie, obudowy) | Minimalizacja odkształceń | Szczęki miękkie + odciążenie / podparcia | Kontrolowany kontakt zmniejsza deformację; po zaciśnięciu sprawdź bazę sondą. |

| Pręty okrągłe / wałki | Utrzymanie osi | Szczęki V lub wkładki V w szczękach miękkich | Samocentrowanie walców i lepsza współosiowość w obróbce wielostronnej. |

| Symetryczne detale pryzmatyczne | Szybkie przezbrojenia, powtarzalna baza | Szczęki standardowe + stopień/opór | Stały opór zwiększa powtarzalność przy paletach i robocie. |

| Twarde materiały (stal narzędziowa, tytan) | Bez poślizgu przy ciężkiej obróbce | Szczęki ząbkowane lub hartowane + bezpieczny chwyt | Większe tarcie i pewny chwyt ograniczają mikro‑poślizg i „pływanie” wymiarów. |

Powtarzalność: czynniki i szybkie kontrole

Powtarzalność to efekt całego układu (interfejs + imadło + szczęki + proces). Te kontrole pomagają utrzymać ciasne tolerancje w 5‑osiowym mocowaniu.

| Czynnik | Szybka kontrola | Wpływ |

|---|---|---|

| Interfejs montażowy (zero‑point / paleta / stół) | Czyścić powierzchnie; potwierdzić dosiad i pull‑down | Powtarzalność bazy po zmianach |

| Stały moment dokręcania | Ten sam klucz i procedura | Stabilna siła zacisku, mniejsze przesunięcia |

| Stan i ustawienie szczęk | Sprawdzić powierzchnie; równoległość/styk | Przechył, ślady, jakość powierzchni |

| Wióry | Wyczyścić przed każdym zaciskiem | Najczęstsza przyczyna nagłej utraty powtarzalności |

| Długość chwytu vs obciążenie | Zwiększyć chwyt przy zgrubnej / długich narzędziach | Drgania, mikro‑poślizg, dryf wymiarów |

| Temperatura | Sprawdzić po rozgrzaniu; nie mierzyć od razu po zmianie szczęk | Rozrzut pierwszej sztuki i dryf w serii |

Zaprojektowane dla precyzji i wydajności

Imadło samocentrujące NextasTech to kamień węgielny nowoczesnej obróbki CNC. Używamy stali stopowej o wysokiej wytrzymałości, precyzyjnie szlifowanej i obrabianej cieplnie, aby zapewnić maksymalną sztywność i trwałość. Jego główny mechanizm samocentrujący, napędzany precyzyjną śrubą pociągową, gwarantuje, że przedmiot obrabiany pozostaje idealnie wyśrodkowany podczas zaciskania, co jest krytyczne dla części wymagających symetrycznej obróbki o wysokiej precyzji.

Modułowość i Elastyczność

Nasz system imadła obsługuje szeroką gamę standardowych i niestandardowych szczęk, zapewniając optymalne rozwiązanie mocowania dla wszystkiego, od surowych odlewów po gotowe części. Konstrukcja szybkiej wymiany szczęk pozwala na rekonfigurację ustawień w ciągu kilku minut, drastycznie skracając czas przezbrajania i zwiększając czas pracy maszyny.

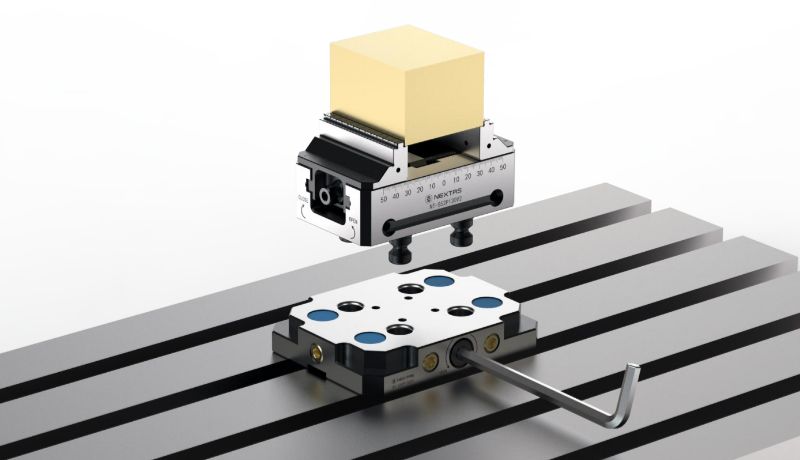

Solidna stabilność

Podstawa imadła została zaprojektowana pod kątem bezproblemowej kompatybilności z naszymi systemami mocowania punktu zerowego (Zero Point Clamping Systems), umożliwiając szybki i precyzyjny montaż. Po zainstalowaniu imadło tworzy sztywną jednostkę ze stołem maszyny, skutecznie tłumiąc wibracje nawet w warunkach cięcia z dużą prędkością i posuwem, zapewniając doskonałe wykończenie powierzchni i dokładność wymiarową.

Zwiększona dostępność

Kompaktowa i opływowa konstrukcja zapewnia maksymalny dostęp do przedmiotu obrabianego, szczególnie w skomplikowanych operacjach obróbki 5-osiowej. Pozwala to na stosowanie krótszych narzędzi, redukując wibracje i poprawiając wydajność skrawania.

Rysunki techniczne

Szczegółowe rysunki i specyfikacje do integracji.

Przykłady zastosowań i rozwiązania

Zobacz nasze imadło w działaniu w różnych branżach i konfiguracjach.

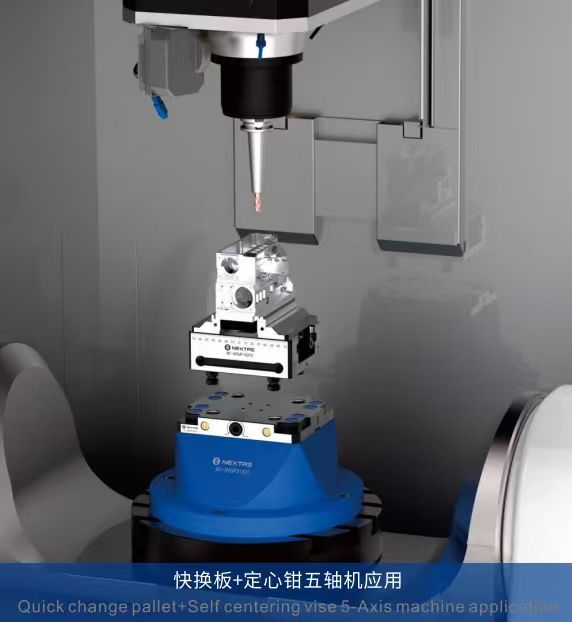

Obróbka 5-osiowa i skomplikowane powierzchnie

Kompaktowa konstrukcja samocentrującego imadła NextasTech zapewnia doskonały dostęp narzędzia przy obróbce 5-osiowej. Niezależnie od tego, czy chodzi o wirniki, formy czy skomplikowane części konstrukcyjne, zapewnia ono obróbkę bezkolizyjną, osiągając wysoką wydajność i precyzję powierzchni.

Integracja z automatyką i produkcja seryjna

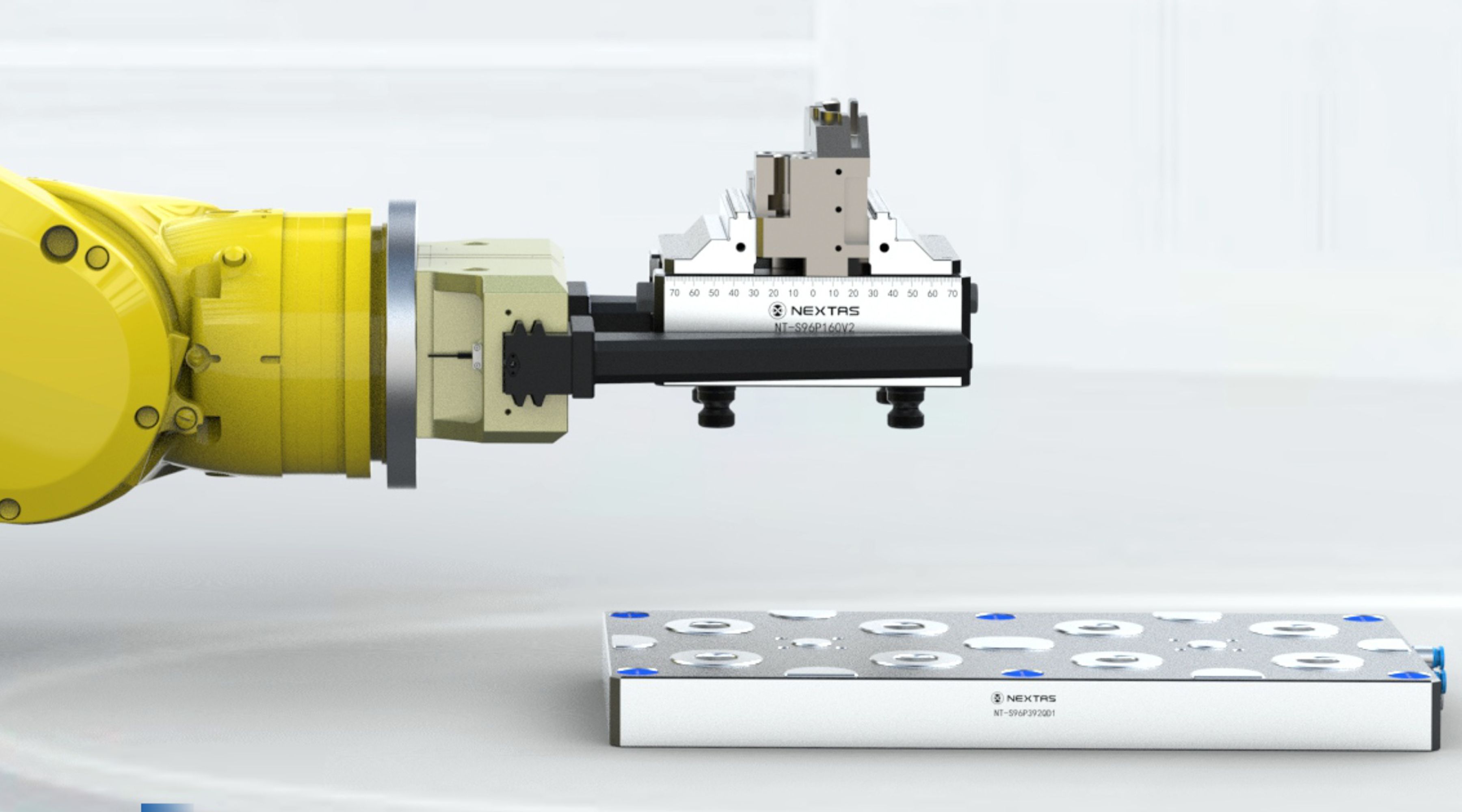

Integracja z ramieniem robota

Interfejs chwytakowy z boku imadła umożliwia bezproblemową integrację z ramionami robotów, pozwalając na automatyczny załadunek i rozładunek detali dla linii produkcyjnych pracujących w trybie 24/7 bez nadzoru.

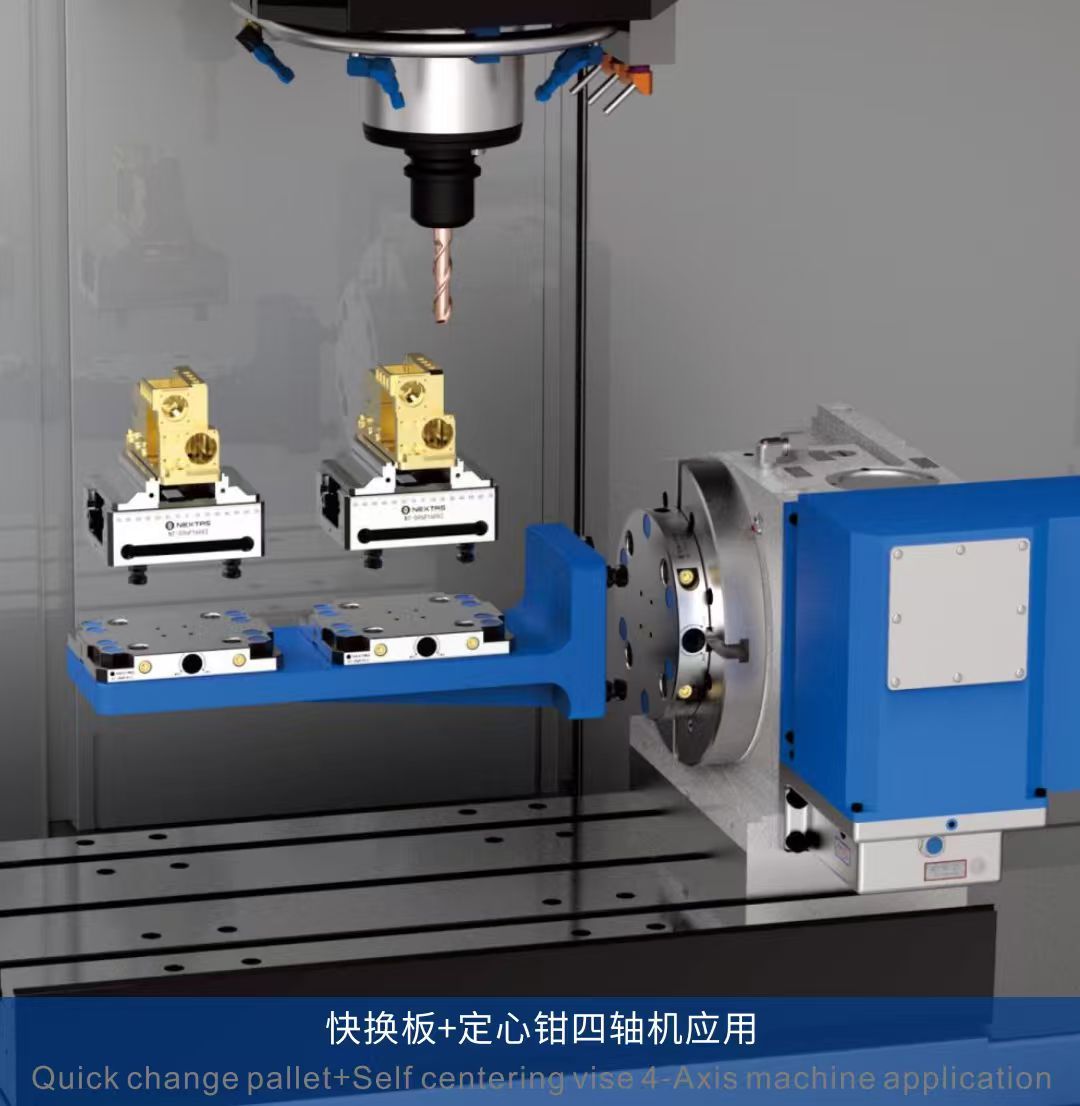

Układ wielu imadeł (Multi-Vise)

Ustawienie wielu imadeł na stole roboczym centrum obróbczego pozwala na obróbkę wielu detali w jednym zamocowaniu, znacznie zwiększając wydajność produkcji.

Współpraca z systemami wymiany palet

Montaż imadła na znormalizowanej palecie umożliwia wstępne ustawienie poza maszyną (offline), drastycznie redukując przestoje i zwiększając wykorzystanie sprzętu.

Wszechstronne możliwości mocowania detali

Detale nieregularne

Dzięki zastosowaniu specjalnych szczęk, imadło może bezpiecznie mocować różne detale o nieregularnych kształtach, takie jak odlewy i odkuwki, zapewniając stabilną bazę obróbkową.

Zastosowanie w 4. osi

Lekkość i wysoka sztywność imadła sprawiają, że nadaje się ono również do montażu na stole obrotowym 4. osi do wielostronnej obróbki komponentów.

Detale okrągłe (pręty)

W połączeniu ze szczękami pryzmowymi (V-jaws), można łatwo uzyskać precyzyjne i stabilne centralne mocowanie prętów okrągłych, odpowiednie do obróbki części typu wał.

Rzeczywiste studia przypadków (Case Studies)

Precyzja i wydajność dostarczana naszym klientom.

Stworzone do produkcji. Wspierane realnym serwisem.

Inżynierowie patrzą na powtarzalność. Dział zakupów na weryfikowalność. Tu dostają oba.

Modułowe mocowanie i szybka wymiana szczęk

Zaprojektowane pod wiele typów detali i ustawień. Modułowa konstrukcja obsługuje szczęki specjalne oraz szybki system wymiany, dzięki czemu przejście z odlewów/odkuwek na detale gotowe nie zabiera czasu wrzeciona.

- ●Obsługa nieregularnych detali (odlewy, odkuwki) dzięki szczękom specjalnym

- ●Szybka wymiana przy małych seriach i produkcji wielowariantowej

- ●Idealne do palet / punktu zerowego / automatyzacji

Inżynieria i serwis posprzedażowy, na którym możesz polegać

Potrzebujesz więcej niż standardowe imadło? Wspieramy personalizację i oferujemy wsparcie 1:1. Przy projektach złożonych pomagamy w doborze rozwiązania mocującego, planowaniu procesu i zastosowaniu.

- ●15+ lat doświadczenia w R&D (zespół)

- ●Rozwiązanie dopasowane do geometrii detalu

- ●Wsparcie „one-stop”: mocowanie + proces + zastosowanie

Zweryfikowane dane dostawcy

Utrzymujemy zweryfikowany profil na Made-in-China, co ułatwia due diligence i weryfikację zgodności przez dział zakupów.

- ●Profil: producent/fabryka oraz firma handlowa

- ●Certyfikaty na życzenie (zależy od modelu i linii)

- ●Dane platformy: poziom członkostwa / ocena / ostatnie transakcje

Wideo demonstracyjne (krótko)

Krótki film pozwala potwierdzić wymiary, obsługę i typowe zastosowania przed prośbą o pliki CAD lub ofertę.

Instrukcja ustawienia & dobre praktyki obróbki

Szybsze przezbrojenia, czystsze bazy i stabilniejsze skrawanie — szczególnie w 5 osiach.

1) Montaż i baza odniesienia

Traktuj imadło jak oprzyrządowanie: ustaw raz, zweryfikuj i powtarzaj.

- ●Jeśli możesz — użyj systemu zero‑point/palety, aby ograniczyć ponowne bazowanie.

- ●Wyznacz oś środka raz i zapisz jako offset/makr.

- ●Przy dużych momentach dodaj zabezpieczenie przed obrotem w szczękach.

2) Dobór szczęk = jakość detalu

Właściwe szczęki ograniczają poślizg, odkształcenia i drgania.

- ●Ząbkowane do odlewów/kuwek i surowca.

- ●Miękkie do powierzchni wykończonych i cienkościennych.

- ●V‑szczęki do prętów okrągłych i wałków.

3) Zaciśnij, sprawdź, obrabiaj

Krótka kontrola na starcie chroni tolerancje bez straty czasu cyklu.

- Wyczyść szczęki i łoże (wióry psują powtarzalność).

- Zaciśnij zalecanym momentem / modułem.

- Sprawdź bazę sondą lub czujnikiem (pierwsza sztuka).

- Długie serie: kontrola po rozgrzaniu i po zmianie szczęk.

Checklista ustawienia i weryfikacji (ciasne tolerancje)

Krótka, powtarzalna rutyna stabilizuje imadło samocentrujące między paletami, zmianami i operatorami.

| Krok | Co zrobić | Wskazówka 5 osi / automatyzacja |

|---|---|---|

| 1. Przygotuj | Wyczyść interfejs i łoże szczęk; usuń zadziory | Czystość = powtarzalność |

| 2. Zamontuj | Osadzić na stole/palecie/zero‑point i dokręcić zgodnie z procedurą | Zero‑point ogranicza ciągłe ponowne ustawianie |

| 3. Skontroluj bazę | Sondą/czujnikiem wyznacz oś raz i zapisz offset/makr | Ułatwia pracę z robotem i wieloma paletami |

| 4. Zaciśnij | Stały moment; potwierdzić pełny styk | Cienkie ścianki: szczęki miękkie + podparcia |

| 5. Zweryfikuj | Sprawdź cechę referencyjną (pierwsza sztuka) | Zapisuj offsety i obserwuj dryf po rozgrzaniu |

| 6. Produkcja | Przy długich cyklach kontroluj po zmianie szczęk/narzędzia | Małe kontrole zmniejszają ryzyko braków |

Harmonogram konserwacji

Prosta konserwacja utrzymuje śrubę, prowadnice i powierzchnie styku na poziomie precyzyjnego systemu mocowania.

| Częstotliwość | Zadanie | Dlaczego ważne |

|---|---|---|

| Każda zmiana | Usunąć wióry z łoża i interfejsów | Zapobiega błędom dosiadu i zmianom siły zacisku |

| Co tydzień | Sprawdzić powierzchnie szczęk pod kątem uderzeń/zużycia | Chroni wykończenie i ogranicza przesuw detalu |

| Co miesiąc | Lekko nasmarować punkty ruchome (standard zakładu) | Mniejsze tarcie, płynniejsze zaciskanie |

| Co kwartał | Zweryfikować oś/offset szybką rutyną pomiarową | Wykrywa powolny dryf |

| W razie potrzeby | Wymienić szczęki/pady; odświeżyć gniazda w szczękach miękkich | Pewny chwyt w produkcji high‑mix |

Typowy workflow 5‑osiowy

Dla złożonych detali: lepszy dostęp narzędzia i mniej ryzyka kolizji.

Zgrubnie

Ząbkowane szczęki + większa siła. Zachowaj bezpieczną długość chwytu.

Wykańczanie

Miękkie szczęki/pady. Sonda na cechy krytyczne.

Najczęstsze zastosowania

- Produkcja wieloasortymentowa — szybkie przezbrojenia.

- 5 osi: maksymalny dostęp i mniej przepięć.

- Automatyzacja z paletami/zero‑point/robotem.

- Cienkościenne elementy — kontrola siły zacisku.

Jak wybrać odpowiedni model

Prosta checklista rozmiaru, szczęk i interfejsu — aby od razu osiągnąć powtarzalność.

Wskazówki modeli

Patrz na wymiar detalu, obciążenia skrawania i częstość zmian.

| Model | Najlepszy do | Uwagi |

|---|---|---|

| NT‑S52P170V2 | Mniejsze detale, prześwit 5‑osi, lżejsze stoły obrotowe | Szybka obsługa, dobre układy multi‑imadeł |

| NT‑S52P210V2 | Większe detale, cięższe skrawanie, większy zakres | Większa siła i „envelope” dla rodzin detali |

Wyślij rysunek + materiał + tolerancje, dobierzemy szczęki i strategię chwytu.

Co przesłać do wyceny

- Zakres rozmiarów, materiał, stan powierzchni (surowa/wykończona)

- Maszyna (3/5 osi) + interfejs (52/96 mm itd.)

- Wielkość partii i częstość przezbrojeń

- Plany automatyzacji (robot/pneumatyka/hydraulika)

Polecane artykuły

Więcej o powtarzalnym mocowaniu i obróbce złożonych detali.

Często zadawane pytania (FAQ)

Twoje pytania, nasze odpowiedzi.

Jak mechanizm samocentrujący radzi sobie z surowymi lub asymetrycznymi elementami?

Jaka jest zalecana konserwacja w celu utrzymania dokładności — ,01 mm?

Czy to imadło można zintegrować z systemem mocowania punktu zerowego i jak się je montuje?

Wspomnieliście, że jest „Gotowe do automatyzacji? Jakie konkretne funkcje to wspierają?

Czy wystąpi zjawisko unoszenia się szczęk podczas mocowania detalu?

Czy nadaje się dla hobbystów, czy tylko dla profesjonalistów?

Czy można wymienić nakładki szczęk, gdy się zużyją?

Co powoduje nierówny zacisk i jak to naprawić?

Czy jest kompatybilne z maszynami CNC?

Zasoby i pliki do pobrania

Powiązane produkty

System mocowania punktu zerowego

Osiągnij szybkie przezbrojenia z powtarzalnością ±0,002 mm, zwiększając wydajność produkcji.

Zobacz szczegóły →Uchwyt pneumatyczny serii E

Wszechstronny i precyzyjny uchwyt do szerokiego zakresu zastosowań tokarskich.

Zobacz szczegóły →Automatyczny system wymiany palet

Usprawnij swój przepływ pracy dzięki automatycznej wymianie palet dla ciągłej produkcji.

Zobacz szczegóły →