Wpisz swój adres e‑mail, aby poprosić o broszurę. Ze względu na różnicę stref czasowych wyślemy ją następnego dnia roboczego rano (GMT+8, czas Pekinu).

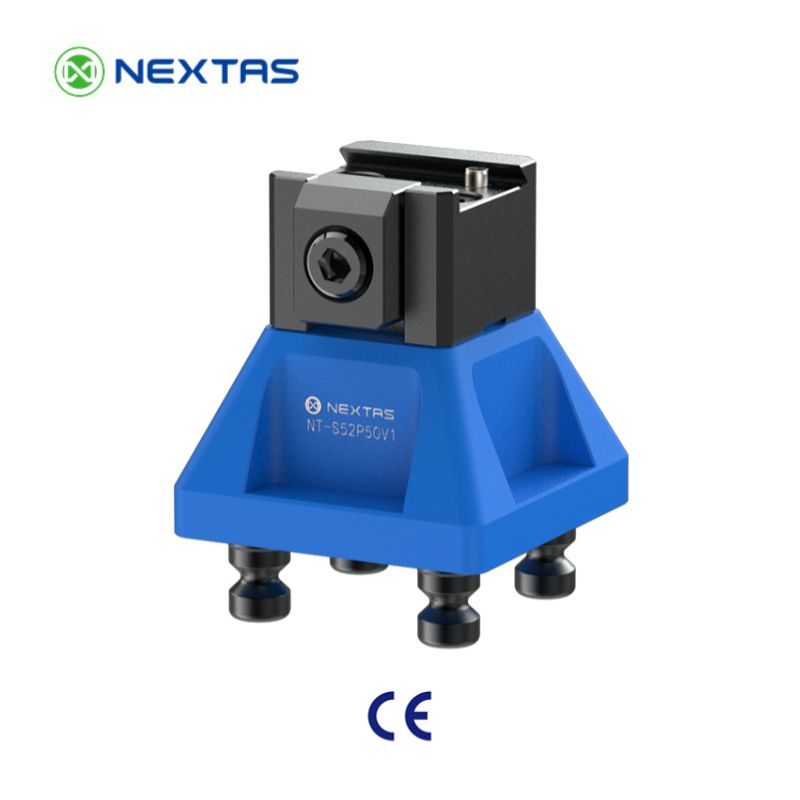

Modułowy Uchwyt Jaskółczy

Sztywne Mocowanie 5-Stronne dla Systemów 52 i 96

Zaprojektowany do szybkiej obróbki pięcioosiowej, uchwyt jaskółczy NextasTech pewnie mocuje detal na małym profilu 45°, odsłaniając pięć powierzchni do obróbki przy minimalnym zużyciu materiału. Precyzyjne kołki ustalające zapewniają powtarzalne pozycjonowanie, a modułowa podstawa 52 / 96 mm integruje się bezproblemowo z płytami punktu zerowego i systemami szybkiej wymiany, umożliwiając błyskawiczną konfigurację.

Kluczowe Zalety

- Dostęp do obróbki z 5 stron: Chwyta materiał na minimalnym profilu jaskółczym 45°, aby odsłonić pięć powierzchni, umożliwiając obróbkę większej części w jednym ustawieniu i redukując odpady materiałowe.

- Doskonała siła mocowania: Konstrukcja jaskółcza 45° generuje dużą siłę zacisku i sztywną stabilność, opierając się wibracjom skrawania i zapobiegając poślizgowi.

- Wysoka precyzja i powtarzalność: Precyzyjne kołki ustalające i szlifowane powierzchnie zapewniają powtarzalne pozycjonowanie i eliminują ruch detalu.

- Modułowa integracja 52 / 96: Standardowe wzory 52 mm i 96 mm integrują się z systemami punktu zerowego i płytami szybkiej wymiany, zapewniając elastyczny montaż i szybkie zmiany.

- Lekkość i trwałość: Korpus z aluminium lotniczego z wkładkami ze stali nierdzewnej zapewnia wysoką wytrzymałość, obniżoną wagę i długoterminową stabilność.

- Wszechstronność i automatyzacja: Obsługuje szeroką gamę materiałów i jest idealny do produkcji mieszanej (high-mix) oraz automatyzacji robotycznej dzięki szybkim ustawieniom i kompaktowym wymiarom.

Specyfikacja Techniczna

Zarówno uchwyty jaskółcze 52 mm, jak i 96 mm są zgodne ze standardami przemysłowymi montażu w systemach punktu zerowego. Szczegółowe rysunki wymiarowe znajdują się poniżej.

Wydajność Obróbki 5-Stronnej

Uchwyt jaskółczy zaciska przedmiot obrabiany wzdłuż małego profilu 45°, pozostawiając górę, przód, tył i oba boki całkowicie odsłonięte do cięcia. Taka konstrukcja umożliwia prawdziwą obróbkę pięciu stron w jednym zamocowaniu i redukuje dodatkowy materiał zwykle wymagany do chwytania, oszczędzając zarówno czas, jak i koszty surowców.

Precyzja i Powtarzalność

Każdy uchwyt jaskółczy jest wyposażony w precyzyjne kołki ustalające i szlifowane powierzchnie bazowe, aby wyeliminować poślizg i zapewnić wysoką powtarzalność podczas wymiany części. W połączeniu ze sztywną geometrią jaskółczego ogona gwarantuje to stałą dokładność obróbki i jakość powierzchni.

- Opatentowana konstrukcja do obróbki małych płyt na maszynach 3/4/5-osiowych.

- Regulowana pozycja zaciskania z wyborem płyt dociskowych.

- Kolumna wsporcza z regulacją skali dla precyzyjnego ustawienia docisku.

- Boczny rowek w kształcie U zapobiega kolizjom narzędzi podczas obróbki bocznej.

- Opcjonalne interfejsy pozycjonujące (trzpienie) typu 3R lub Erowa.

Modułowość i Kompatybilność z Punktem Zerowym

Podstawa uchwytu jest obrobiona zgodnie ze standardami przemysłowymi 52 mm i 96 mm, co czyni ją bezpośrednio kompatybilną z płytami mocującymi punktu zerowego, systemami szybkiej wymiany i paletami automatyzacji. Ta modułowość usprawnia zmiany konfiguracji i pozwala na montaż wielu uchwytów w gęstych układach dla zwiększenia przepustowości.

Zastosowania i Przykłady Użycia

Studium Przypadku: Automatyzacja Przemysłowa

Uchwyt jaskółczy bezproblemowo współpracuje z pneumatyczną płytą punktu zerowego, umożliwiając szybkie i precyzyjne mocowanie produktów cienkościennych w automatyce przemysłowej. Skraca czas ustawiania, zapewnia stabilną obróbkę i zwiększa wydajność obróbki o ponad 30%.

Złożona Obróbka 5-Osiowa

Idealny do części tytanowych i lotniczych wymagających pełnego dostępu do powierzchni. Uchwyt jaskółczy odsłania pięć stron, umożliwiając frezowanie skomplikowanych cech w jednym ustawieniu bez konieczności zmiany pozycji.

Szybka Wymiana i Automatyzacja

Dzięki standardowym wzorom montażowym 52 / 96 mm, uchwyty pasują do płyt punktu zerowego, zapewniając błyskawiczną wymianę. Połącz je z robotycznymi zmienianymi paletami dla w pełni zautomatyzowanych linii produkcyjnych o wysokiej gęstości.

Wszechstronność Materiałowa

Od aluminium po stal hartowaną, uchwyt jaskółczy pewnie trzyma różnorodne materiały. Jego zrównoważona konstrukcja redukuje odkształcenia i sprawia, że jest idealny zarówno do prototypowania, jak i produkcji seryjnej.

Dobór systemu i integracja z bazą zeropunktową

Mocowanie na jaskółczy ogon warto zaplanować „systemowo”: rozmiar, baza zeropunktowa, paletyzacja/automatyzacja oraz drogi odprowadzania wiórów wpływają na realną powtarzalność.

System 52 vs System 96: szybka tabela wyboru

Skorzystaj z tej macierzy, gdy wybierasz mocowanie na jaskółczy ogon 45° do obróbki 5‑osiowej i stos zacisku zero‑point. Pozwala szybko dopasować wielkość detalu, obciążenie skrawaniem i potrzeby automatyzacji.

| Kryterium | System 52 | System 96 | Co sprawdzić |

|---|---|---|---|

| Wielkość detalu i manipulacja | Małe i średnie detale; wysoka gęstość stanowisk na kompaktowej płycie. | Średnie i większe detale; większa baza dla stabilnego dokowania na paletach. | Przestrzeń robocza maszyny, rozmiar palety, załadunek ręczny/robot. |

| Obciążenie i sztywność | Do frezowania ogólnego i lżejszego zgrubiania; prowadź siły możliwie symetrycznie. | Gdy potrzebujesz maksymalnej sztywności do cięższego zgrubiania lub twardszych materiałów. | Wydajność usuwania, wysięg narzędzia, ryzyko drgań. |

| Automatyzacja / paletyzacja | Niższa masa ułatwia roboty i szybkie przezbrojenia; świetne do produkcji high‑mix. | Bardzo stabilne na większych paletach; częsty wybór do pracy bezobsługowej z cięższymi detalami. | Zgodność odbiorników/palet i powtarzalność po wymianach. |

| Wióry i chłodziwo | Gęste układy wymagają dobrego planu ewakuacji wiórów. | Więcej miejsca na osłony, nadmuch i odpływ wiórów. | Kierunek chłodziwa, ryzyko zalegania wiórów, procedura czyszczenia. |

| Typowe zastosowania | Prototyp → seria, małe obudowy, cienkościenne ‘okna’, układy o dużej gęstości. | Większe wsporniki, trudne stopy, większe momenty skrawania, produkcja paletowa. | Tolerancja, chropowatość, cele czasów cyklu. |

Wskazówka: W komórce paletowej połącz mocowanie z płytą zero‑point, aby wymieniać stacje bez ponownego ustawiania.

Kiedy wybrać System 52

Najlepszy dla małych i średnich detali, kompaktowych stołów oraz gęstych układów. Świetny do szybkich przezbrojeń w 3/4/5 osi.

- Wysoka gęstość stacji na małej płycie

- Szybka wymiana na gniazdach zeropunktowych 52

- Niższa masa – łatwiejsze podawanie robotem

Kiedy wybrać System 96

System 96 wybieraj przy większych obciążeniach, większych detalach lub gdy potrzebujesz maksymalnej sztywności na paletach.

- Szersza baza = większa stabilność

- Dobra współpraca z dużymi płytami/paletami zeropunktowymi

- Więcej miejsca na opory, ustalacze i spływ wiórów

Wskazówki dla automatyzacji i palet

Do pracy bezobsługowej połącz mocowanie z płytą zeropunktową i zmieniaczem palet — wymienisz stacje bez ponownego bazowania.

- Połącz z pneumatyczną płytą zeropunktową dla szybkiego dokowania

- Skaluj z automatycznym zmieniaczem palet dla bezobsługowych zmian

- Kilka mocowań na jednej palecie zwiększa wykorzystanie wrzeciona

Przygotowanie profilu i dobre praktyki obróbki 5‑stronnej

Czysty, powtarzalny profil 45° to podstawa stabilnego procesu. Oto kroki, które pomagają uzyskać przewidywalne czasy cyklu.

1. Wykonaj równy profil 45°

Użyj właściwego frezu, utrzymuj stałą głębokość i usuń zadziory, aby detal dobrze „usiadł”.

2. Kontroluj odkształcenia

Dociskaj blisko stref sztywnych. Dla cienkich/okienkowych detali stosuj podpory i płytki dociskowe.

3. Zweryfikuj próbą

Uruchom krótki program (zgrubnie+wykańczająco) i sprawdź bazy. W razie potrzeby dodaj opory/ustalacze.

4. Utrzymuj czystość

Wióry są wrogiem powtarzalności — czyść profil oraz interfejs zeropunktowy przed każdą wymianą.

Następny krok

Podaj wymiary detalu, materiał i model maszyny. Zaproponujemy sprawdzoną konfigurację mocowania 45° (rozmiar, układ stacji i stack zeropunktowy) pod Twoje tolerancje i takt time.

Rozwiązywanie problemów: powtarzalne mocowanie na jaskółczy ogon

Nawet świetne mocowanie 45° może stracić powtarzalność przez wióry, odkształcenia lub zbyt duże obciążenia skrawaniem. Tabela pomaga szybko zdiagnozować typowe problemy w 5‑osiowym mocowaniu dovetail i stosach zero‑point.

| Objaw | Prawdopodobna przyczyna | Zalecane działanie |

|---|---|---|

| Detal ślizga się przy zgrubianiu | Nierówny profil, niepełne dosiadanie lub zbyt duże siły skrawania. | Popraw profil 45°, usuń gratu; zmniejsz engagement; dodaj ograniczniki/locatory. |

| Drgania / chatter | Za mała sztywność, duży wysięg narzędzia, rezonans przy wysokich obrotach. | Wybierz System 96 lub skróć wysięg; dostrój posuwy/obroty; zbalansowane ścieżki. |

| Odkształcenie cienkich ścian | Zacisk w elastycznym miejscu lub nierówne podparcie przy ‘oknach’. | Zaciskaj bliżej żeber; użyj kolumn/plytek dociskowych; sprawdź po próbnym cięciu. |

| Zmiana Z po wymianie | Wióry na profilu lub interfejsie zero‑point; film chłodziwa. | Czyść interfejsy przy każdej wymianie; nadmuch/szczotka na stanowisku; chroń odbiorniki. |

| Ślady na dovetailu | Graty, zbyt duża siła lub słaby stan powierzchni. | Usuń gratu i dodaj fazę wejściową; właściwa siła; rozważ elementy ‘sacrificial’. |

| Spadek powtarzalności w czasie | Zużycie, zabrudzenia lub uszkodzone kołki ustalające. | Kontroluj kołki i powierzchnie; wymień zużyte wkładki; planuj okresowe czyszczenie i kontrolę. |

Do pracy bezobsługowej połącz mocowanie z pneumatyczną płytą zero‑point i zmieniaczem palet, aby dokowanie było zawsze powtarzalne.

Checklist doboru mocowania na jaskółczy ogon

Sprawdź dopasowanie, sztywność i gotowość do automatyzacji zanim wdrożysz stack mocowania do produkcji.

Detal i proces

- Materiał (Al / stal / tytan) i planowane obciążenia skrawaniem

- Geometria: cienkościenna, „okienkowa”, wysoka

- Tolerancje i potrzeba wymiany bez ponownego bazowania

Kompatybilność

- Wybór 52 vs 96 wg obciążenia i gęstości stacji

- Interfejs płyta/paleta zeropunktowa (wzór, luz, wióry)

- Automatyzacja: robot, zmieniacz palet, kolejka zleceń

Przygotowanie profilu

- Profil 45°: powtarzalna głębokość i szerokość

- Odgratowanie i kontrola dosiadania (brak wiórów na styku)

- Opory/ustalacze przy dużym momencie lub agresywnym frezowaniu bocznym

Dowody i wsparcie

- Zdjęcia/wideo z maszyny pokazujące dostęp narzędzia

- Fragment raportu pomiarowego dla obróbki wielopowierzchniowej

- Plan części (śruby/piny) i zalecenia konserwacji

Najczęściej zadawane pytania (FAQ)

Ile materiału muszę przygotować pod jaskółczy ogon 45°?

Jaka jest główna różnica między wersją 52 mm a 96 mm?

Czy mogę używać tych mocowań na maszynie 3‑osiowej lub 4‑osiowej?

Jaki kąt jaskółczego ogona i jaki frez polecacie?

Jak to wypada w porównaniu z imadłem samocentrującym przy obróbce 5‑stronnej?

Jak uniknąć wysunięcia detalu lub drgań przy agresywnej obróbce?

Czy to rozwiązanie nadaje się do cienkich płyt lub detali „okienkowych”?

Jaka jest powtarzalność przy współpracy z płytą/paletą zeropunktową?

Jakiej konserwacji wymaga osprzęt?

Czy elementy zacisku i piny ustalające są wymienne?

Zasoby i Pliki do Pobrania

Powiązane Produkty

Uchwyt serii E

Wszechstronny i precyzyjny uchwyt do szerokiego zakresu zautomatyzowanych zastosowań tokarskich.

Zobacz szczegóły →Uchwyt serii R

Zapewnia mocne, spójne zaciskanie w ciężkich operacjach toczenia i frezowania.

Zobacz szczegóły →Automatyczny Zmieniacz Palet

Drastycznie skraca czas przezbrojeń i zwiększa czas pracy maszyny dzięki w pełni automatycznej wymianie palet.

Zobacz szczegóły →