Jednoczesna precyzja i wszechstronność

Tradycyjne imadła mają trudności, gdy detale muszą być obracane w osiach X, Y, Z oraz osiach obrotowych. Imadło 5-osiowe samocentrujące wykorzystuje symetryczny mechanizm zaciskowy, który automatycznie centruje obrabiany przedmiot i przykłada równą siłę z obu szczęk. Ponieważ detal pozostaje idealnie wycentrowany podczas wykonywania złożonych ścieżek narzędzia, cechy takie jak otwory, rowki i kontury pokrywają się na każdej powierzchni bez konieczności wtórnych ustawień (przemocowań).

Kluczowe cechy konstrukcyjne napędzające wydajność

- Konstrukcja o wysokiej wytrzymałości i niskim profilu: Kompaktowy korpus maksymalizuje prześwit dla wrzeciona przy głębokich cięciach i elementach wystających. Hartowana stal lub stopy aluminium zapewniają równowagę między sztywnością a niską masą, redukując wibracje podczas szybkiej obróbki.

- Synchronizacja dwóch szczęk: Wewnętrzne przekładnie lub krzywki zapewniają, że obie szczęki poruszają się zgodnie, centrując detal z dokładnością mikronową. Eliminuje to ręczne ustawianie i błędy ludzkie związane z konwencjonalnymi imadłami.

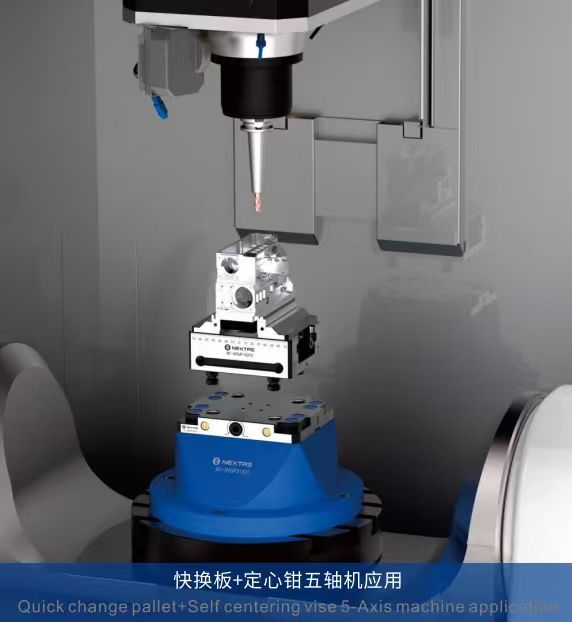

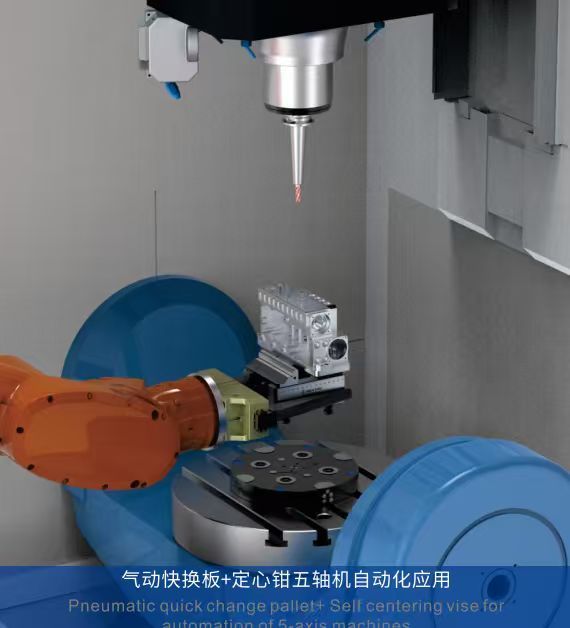

- Kompatybilność modułowa: Wiele modeli integruje się z systemami szybkiej wymiany podstawy, takimi jak płyty mocujące punktu zerowego, co umożliwia szybką zmianę zadań. Możliwość wymiany oprzyrządowania w kilka minut utrzymuje płynność produkcji typu high-mix (różnorodny asortyment).

- Regulowana siła zacisku: Niezależnie od tego, czy obrabiasz delikatne komponenty lotnicze, czy wytrzymałe części przemysłowe, operatorzy mogą precyzyjnie dostosować siłę docisku, aby zapobiec deformacji, zachowując jednocześnie pewny chwyt.

Dlaczego złożona obróbka nie może tego pominąć

- Eliminuje operacje wtórne: Zapewniając wrzecionu pełny 5-osiowy dostęp, wszystkie powierzchnie części można obrobić w jednym zamocowaniu. Pozwala to uniknąć repozycjonowania i redukuje skumulowane błędy ustawienia.

- Redukuje poziom braków: Automatyczne centrowanie drastycznie zmniejsza ryzyko błędów pozaosiowych. Warsztaty stosujące imadła 5-osiowe samocentrujące zgłaszają znacznie mniej odrzutów w porównaniu z tradycyjnym mocowaniem.

- Zwiększa produktywność: Szybkie czasy ustawiania w połączeniu z nieprzerwanym cięciem wieloosiowym skracają czasy cyklu. Wielu producentów odnotowuje dwucyfrowe redukcje czasu obróbki na część po przejściu na imadła samocentrujące.

Wybór odpowiedniego imadła 5-osiowego samocentrującego

Nie wszystkie imadła są sobie równe. Rozważ te czynniki przy wyborze modelu do wymagających prac:

- Klasa dokładności: Szukaj powtarzalności w granicach ±0,02 mm (lub lepszej), aby spełnić wąskie tolerancje.

- Zakres mocowania: Upewnij się, że imadło pomieści zarówno najmniejsze, jak i największe części — od małych elementów 10,0 mm po większe detale 320 mm.

- Kompatybilność materiałowa: W przypadku stopów wysokotemperaturowych, takich jak Inconel, wybierz szczęki i smary zaprojektowane pod kątem odporności na ciepło i zużycie.

- Certyfikaty: Modele zgodne z normą ISO 9001 lub standardami lotniczymi, takimi jak AS 9100, są niezbędne w krytycznych zastosowaniach.

Podsumowanie

Złożona obróbka 5-osiowa nie pozostawia miejsca na błędy. Wysokiej jakości imadło samocentrujące to nie tylko uchwyt — to precyzyjny partner, który zapewnia, że części spełniają specyfikacje, redukuje odpady i utrzymuje produkcję zgodnie z harmonogramem. Kiedy będziesz gotowy podnieść swoje możliwości obróbki, zainwestuj w imadło, które zapewnia symetryczne mocowanie, modułową kompatybilność i powtarzalność na poziomie mikronów.