Geben Sie Ihre E‑Mail‑Adresse ein, um die Broschüre anzufordern. Aufgrund der Zeitverschiebung senden wir sie am nächsten Werktagmorgen (GMT+8, Pekinger Zeit).

Hochpräziser 5-Achs-Zentrischspanner

Entwickelt für 5-Achs-Technik & Automation

Der NextasTech Zentrischspanner ist die ultimative Spannlösung für die moderne 5-Achs-Bearbeitung und automatisierte Produktion. Sein innovatives Design bietet außergewöhnliche Spannsteifigkeit und hohe Wiederholgenauigkeit, während die kompakte Bauform Störkonturen minimiert und den Werkzeugzugang zum Werkstück maximiert. Ein Eckpfeiler für jedes Unternehmen, das Effizienz und Präzision steigern möchte.

Kernvorteile

- Hohe Wiederholgenauigkeit: Garantiert eine Zentriergenauigkeit von — ,01 mm und eine Spannwiederholgenauigkeit von — ,02 mm für konsistente, hochwertige Ergebnisse.

- Kraftvolles & Stabiles Spannen: Der einzigartige Mechanismus liefert starke und stabile Haltekräfte (bis zu 35 kN), geeignet für Schwerzerspanung.

- Optimiert für 5-Achs: Kompaktes, symmetrisches Design minimiert Werkzeuginterferenzen und bietet maximale Zugänglichkeit für die Bearbeitung komplexer Teile.

- Bereit für Automation: Verfügt über Greifnuten für Roboter und ist kompatibel mit Nullpunktspannsystemen für schnelle, automatisierte Wechsel.

Detaillierte Produktinformationen

Entdecken Sie die technische Exzellenz hinter unserem Zentrischspanner.

Wichtige technische Daten

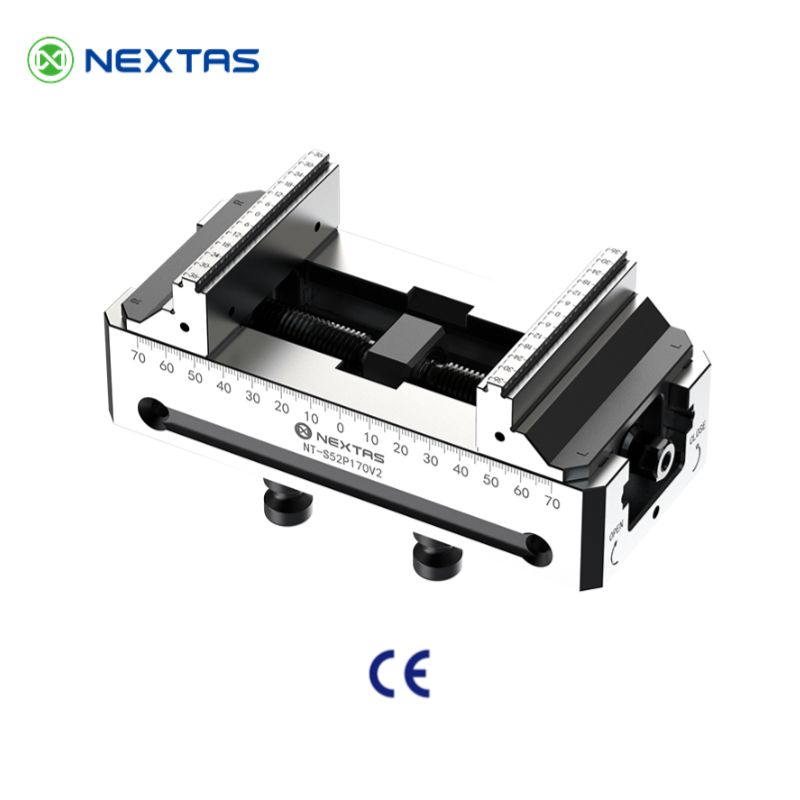

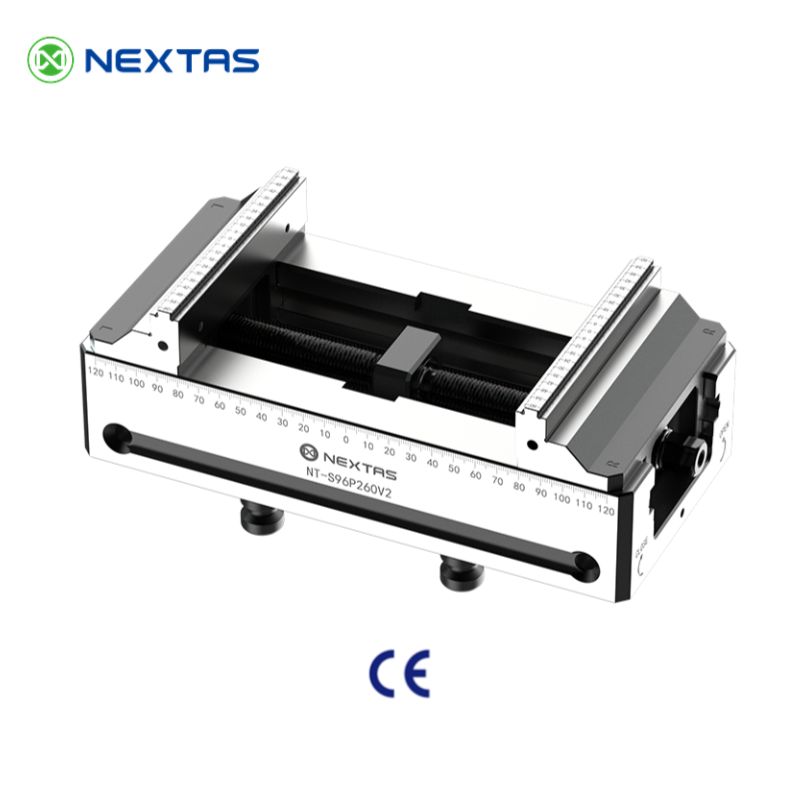

| Parameter | Modell: NT-S52P170V2 | Modell: NT-S52P210V2 |

|---|---|---|

| Backenbreite | 77 mm | 125 mm |

| Max. Spannbereich | 0 - 160 mm | 0 - 200 mm |

| Max. Spannkraft | 14 kN | 20 kN |

| Wiederholgenauigkeit | ±0,02 mm | ±0,02 mm |

| Grundkörpermaterial | Hochfester Werkzeugstahl (HRC 50–55) | Hochfester Werkzeugstahl (HRC 50–55) |

| Betätigung | Manuell (Drehmomentschlüssel) | Manuell (Drehmomentschlüssel) |

| Gewicht | 3,8 kg | 10,8 kg |

Backenspezifikationen & Spannbereiche

| Backentyp | Spannbereich (NT‑S52P170V2) | Spannbereich (NT‑S52P210V2) |

|---|---|---|

| Standardbacken | 10 - 170 mm | 20 - 210 mm |

| Grip-Backen (gezahnt) | 20 - 180 mm | 30 - 220 mm |

| Prismenbacken (V-Jaws) | Ø 10 - 100 mm | Ø 20 - 150 mm |

Backen- & Spannstrategie‑Matrix

Wählen Sie die Spannbacken passend zu Material, Oberfläche und Schnittkräften. Diese Matrix ist ein praxiserprobter Startpunkt für den 5‑Achs‑Zentrischspanner – inklusive wiederholgenauer Rüstprozesse in der Automation.

| Werkstück & Material | Ziel / Bearbeitung | Empfohlene Backen & Spannmethode | Warum das funktioniert (Hinweise) |

|---|---|---|---|

| Rohmaterial, Guss/Schmiedeteile (Stahl/Gusseisen) | Schruppen, hohe Momente | Geriffelte Backen + größere Einspanntiefe | Riffelung greift in Zunder; mehr Eingriff erhöht Stabilität bei 5‑Achs‑Zugriff. |

| Aluminium / weiche Legierungen (sichtbare Flächen) | Schlichten mit guter Oberfläche | Weichbacken (maßgefräste Tasche) | Taschen verteilen die Last und vermeiden Abdrücke – ideal für CNC‑Fräsen mit häufigem Wechsel. |

| Dünnwandige Teile (Ringe, Gehäuse) | Verzug vermeiden, Toleranz halten | Weichbacken + Entlastung / Stützpads | Kontrollierte Auflage reduziert Verformung; nach dem Spannen Datum antasten. |

| Rundmaterial / Wellen | Mittelachse sicher halten | V‑Backen oder V‑Einsätze in Weichbacken | Selbstzentrierung verbessert Rundlauf für Mehrseiten‑Bearbeitung. |

| Symmetrische prismatische Teile | Schneller Wechsel, wiederholbares Datum | Standardbacken + Anschlagstufe / Stop | Konstanter Anschlag verbessert Teile‑zu‑Teile‑Wiederholung bei Paletten/Robotik. |

| Harte Werkstoffe (Werkzeugstahl, Titan) | Schlupf unter schweren Schnitten vermeiden | Geriffelte oder gehärtete Backen + konservative Einspanntiefe | Mehr Reibung + sichere Einspannung reduziert Mikroschlupf und Maßdrift. |

Wiederholgenauigkeit: Treiber & Schnellchecks

Wiederholgenauigkeit ist das Ergebnis des Gesamtsystems (Schnittstelle + Spanner + Backen + Prozess). Mit diesen Checks bleiben Sie bei engen 5‑Achs‑Toleranzen stabil.

| Treiber | Schnellcheck | Auswirkung |

|---|---|---|

| Schnittstelle (Nullpunkt / Palette / Tisch) | Kontaktflächen reinigen; Sitz und Zug‑/Abzug prüfen | Datum‑Wiederholung nach Umrüstungen |

| Konstantes Drehmoment | Immer gleiches Drehmomentwerkzeug und Ablauf | Konstante Spannkraft, weniger Teileverschiebung |

| Backen‑Zustand & Ausrichtung | Backenflächen prüfen; Parallelität/Kontaktbild kontrollieren | Schrägspannung, Abdrücke, Oberflächenqualität |

| Späne‑Management | Vor jedem Spannen Späne aus Bett/Backen entfernen | Häufigste Ursache für plötzliche Abweichungen |

| Einspanntiefe vs Schnittkräfte | Bei Schruppen/langen Werkzeugen Einspanntiefe erhöhen | Rattern, Mikroschlupf, Maßdrift |

| Temperatur | Nach Warmlauf erneut prüfen; nicht sofort nach Backenwechsel messen | Erstteil‑Streuung und Drift über Schichten |

Entwickelt für Präzision und Effizienz

Der NextasTech Zentrischspanner ist ein Eckpfeiler der modernen CNC-Bearbeitung. Wir verwenden hochfesten legierten Stahl, präzisionsgeschliffen und wärmebehandelt, um maximale Steifigkeit und Langlebigkeit zu gewährleisten. Sein zentraler Zentriermechanismus, angetrieben von einer hochpräzisen Gewindespindel, garantiert, dass das Werkstück während des Spannens perfekt zentriert bleibt — entscheidend für Teile, die eine hochpräzise symmetrische Bearbeitung erfordern.

Modularität und Flexibilität

Unser Spannsystem unterstützt eine breite Palette von Standard- und Sonderbacken und bietet so die optimale Spannlösung für alles, von Rohteilen bis hin zu fertigen Werkstücken. Das Backen-Schnellwechselsystem ermöglicht es Ihnen, Ihre Konfiguration in wenigen Minuten zu ändern, was die Rüstzeit drastisch reduziert und die Maschinenlaufzeit erhöht.

Felsenfest und Stabil

Die Basis des Spanners ist für die nahtlose Kompatibilität mit unseren Nullpunktspannsystemen ausgelegt und ermöglicht eine schnelle und präzise Montage. Einmal installiert, bildet der Spanner eine starre Einheit mit dem Maschinentisch und dämpft Vibrationen auch unter Hochgeschwindigkeits-Schnittbedingungen effektiv, um eine überlegene Oberflächengüte und Maßgenauigkeit zu gewährleisten.

Optimierte Zugänglichkeit

Das kompakte und stromlinienförmige Design bietet maximale Zugänglichkeit zum Werkstück, insbesondere bei komplexen 5-Achs-Bearbeitungsoperationen. Dies ermöglicht kürzere Werkzeuglängen, was Vibrationen reduziert und die Schnittleistung verbessert.

Technische Zeichnungen

Detaillierte Zeichnungen und Spezifikationen für die Integration.

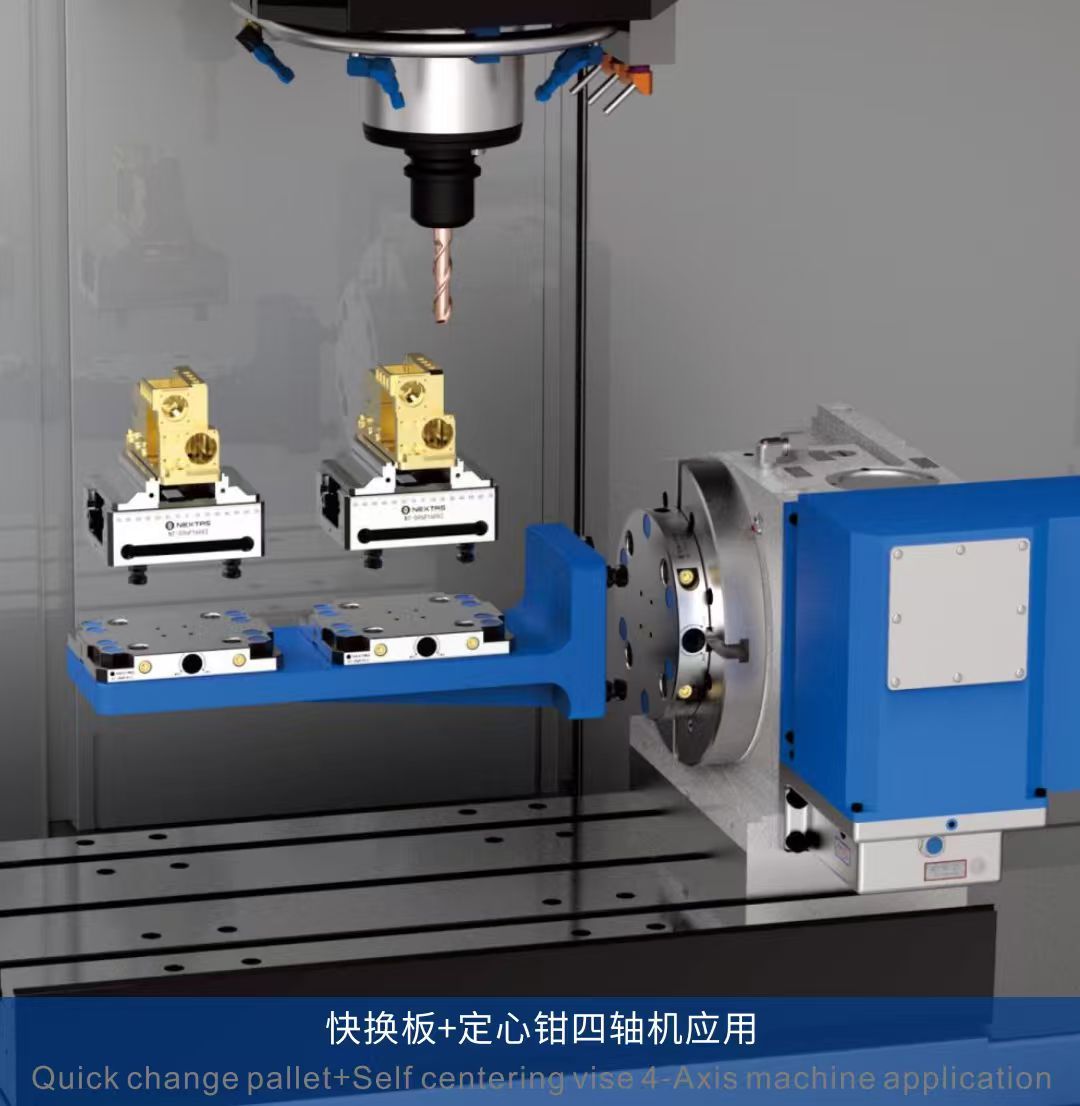

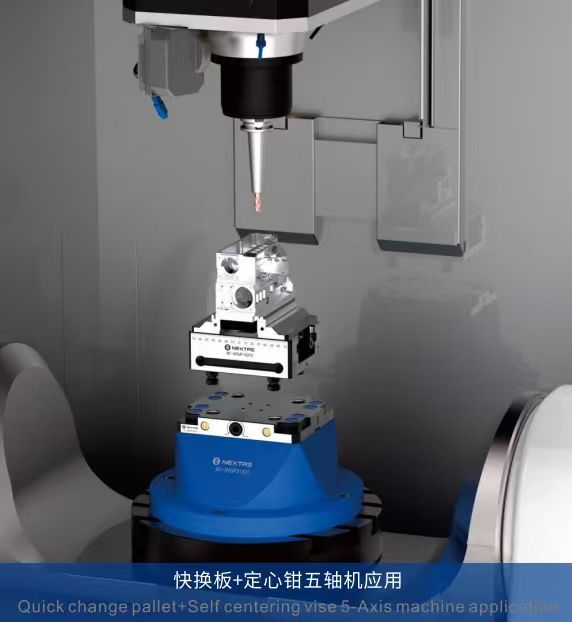

Anwendungsbeispiele & Lösungen

Sehen Sie unseren Spanner im Einsatz in verschiedenen Branchen und Setups.

5-Achs-Simultan- & Komplexe Oberflächenbearbeitung

Das kompakte Design des NextasTech Zentrischspanners bietet exzellenten Werkzeugzugang für die 5-Achs-Bearbeitung. Ob für Impeller, Formen oder komplexe Strukturbauteile, er gewährleistet eine störkonturfreie Bearbeitung und erzielt hocheffiziente, hochpräzise Oberflächenqualitäten.

Automationsintegration & Serienfertigung

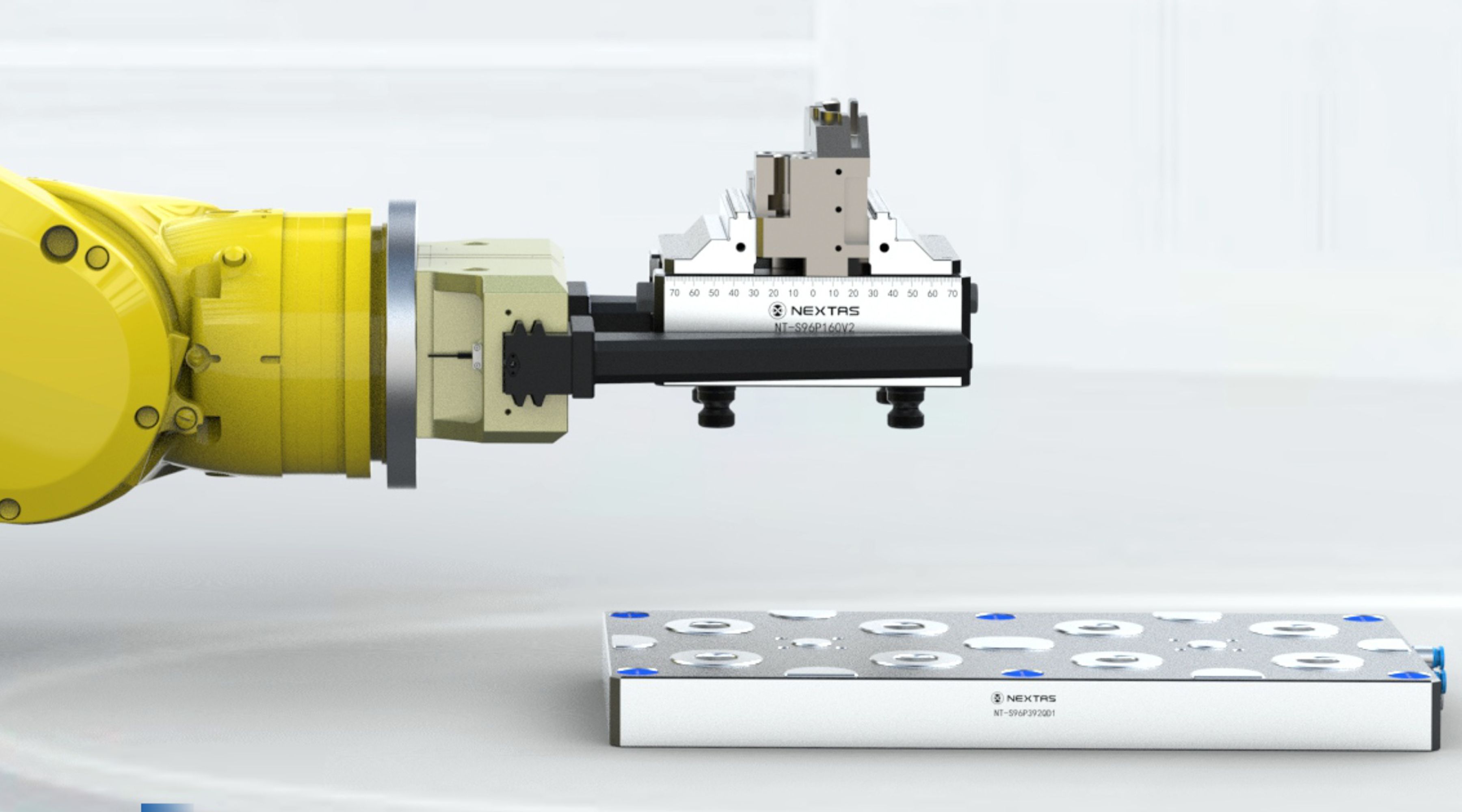

Roboterarm-Integration

Die Greiferschnittstelle an der Seite des Spanners ermöglicht eine nahtlose Integration mit Roboterarmen, was ein automatisiertes Be- und Entladen der Werkstücke für eine 24/7 mannlose Fertigungslinie ermöglicht.

Mehrfachspannung

Die Anordnung mehrerer Spanner auf dem Maschinentisch ermöglicht die Bearbeitung mehrerer Werkstücke in einer Aufspannung, was die Produktionseffizienz erheblich steigert.

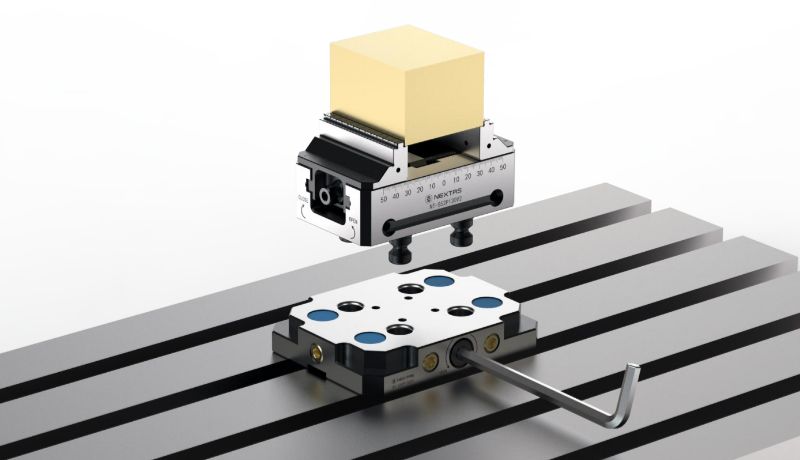

Kombiniert mit Palettenwechselsystemen

Die Montage des Spanners auf einer standardisierten Palette ermöglicht das Offline-Rüsten, was die Maschinenstillstandszeiten drastisch reduziert und die Auslastung erhöht.

Vielseitige Werkstückspannmöglichkeiten

Unregelmäßige Werkstücke

Durch die Verwendung von Spezialbacken können verschiedenste unregelmäßig geformte Werkstücke wie Guss- und Schmiedeteile sicher gespannt werden und bieten eine stabile Bearbeitungsbasis.

4-Achs-Anwendung

Die leichten und hochsteifen Eigenschaften des Spanners machen ihn auch ideal für die Montage auf einem 4-Achs-Rundtisch zur mehrseitigen Bauteilbearbeitung.

Rundmaterial-Werkstücke

Kombiniert mit Prismenbacken (V-Jaws) lässt sich eine präzise und stabile Zentrierspannung von Rundmaterial einfach erreichen, ideal für die Bearbeitung wellenförmiger Teile.

Fallstudien aus der Praxis

Präzision und Leistung, geliefert an unsere Kunden.

Für die Serienfertigung gebaut. Mit zuverlässigem Support.

Ingenieure achten auf Wiederholgenauigkeit. Einkaufsteams auf Nachweisbarkeit. Hier bekommen beide genau das, was sie brauchen.

Modulares Spannen & Schnellwechsel-Backen

Für viele Werkstückformen und Rüstfälle ausgelegt. Das modulare Konzept unterstützt Sonderbacken und ein Schnellwechsel-System – so wechseln Sie von Gussteilen/Schmiedeteilen zu Fertigteilen ohne unnötige Stillstandszeiten.

- ●Für unregelmäßige Werkstücke (Guss, Schmiede) mit Sonderbacken geeignet

- ●Schneller Backenwechsel für Kleinserien und Variantenfertigung

- ●Ideal für Paletten / Nullpunkt / Automationszellen

Engineering & After-Sales, auf den Sie sich verlassen können

Mehr als ein Standard-Spanner nötig? Wir unterstützen kundenspezifische Ausführungen und bieten 1:1 technischen Service. Bei komplexen Projekten helfen wir bei Spannkonzept, Prozessplanung und Anwendung.

- ●15+ Jahre Erfahrung im F&E-Umfeld (Team-Hintergrund)

- ●Kundenspezifische Spannlösung passend zur Werkstückgeometrie

- ●One-Stop Support: Spanntechnik + Prozess + Anwendung

Verifizierte Lieferanten-Referenzen

Wir führen ein verifiziertes Lieferantenprofil auf Made-in-China. Das erleichtert Due-Diligence und Compliance-Prüfung im Einkauf.

- ●Profil als Hersteller/Fabrik & Handelsunternehmen

- ●Zertifikate auf Anfrage verfügbar (je nach Modell/Produktlinie)

- ●Plattformdaten: Mitgliedsstufe / Bewertung / aktuelle Transaktionshistorie

Video-Demo (Kurzüberblick)

Ein kurzes Demo-Video hilft, Abmessungen, Handling und typische Anwendungen zu prüfen – bevor Sie CAD-Dateien oder ein Angebot anfordern.

Einrichtungsleitfaden & Best Practices fürs Zerspanen

Schneller rüsten, saubere Bezüge, stabiler Schnitt – besonders auf 5‑Achsen.

1) Montieren & referenzieren

Behandeln Sie den Schraubstock wie eine Vorrichtung: einmal ausrichten, qualifizieren, dann reproduzierbar wiederverwenden.

- ●Wenn möglich mit Nullpunkt-/Palettensystem arbeiten – weniger Nachmessen.

- ●Mittellinie einmal antasten und als Makro/Work Offset speichern.

- ●Bei hohen Schnittkräften Anti‑Verdreh‑Merkmale in den Backen vorsehen.

2) Backenwahl = Teilequalität

Die richtige Backe reduziert Schlupf, Verzug und Rattern spürbar.

- ●Gezahnte Backen für Gussteile/Schmiedeteile und Rohmaterial.

- ●Weiche Backen für fertige Oberflächen und dünnwandige Teile.

- ●V‑Backen für Rundmaterial und Wellen.

3) Spannen, prüfen, laufen lassen

Eine kurze Prüfroutine schützt Toleranzen – ohne den Takt zu sprengen.

- Backen + Bett reinigen (Späne sind Nr. 1 für Wiederholfehler).

- Mit dem empfohlenen Drehmoment / Modul spannen.

- Referenzfläche antasten (oder ausindikieren) für Erstteilfreigabe.

- Bei Serien: nach Warmlauf und nach Backenwechsel erneut prüfen.

Rüsten & Prüfen – Kurz‑Checkliste (für enge Toleranzen)

Ein kurzer, standardisierter Ablauf macht den Zentrischspanner in Paletten‑, Schicht‑ und Automationsbetrieb reproduzierbar.

| Schritt | Was zu tun ist | Tipp für 5‑Achs / Automation |

|---|---|---|

| 1. Vorbereitung | Schnittstelle + Backenbett reinigen; Grate entfernen | Sauberkeit = Wiederholgenauigkeit |

| 2. Montage | Auf Tisch/Palette/Nullpunkt setzen; nach Vorgabe anziehen | Mit Nullpunkt sparen Sie sich ständiges Neu‑Indizieren |

| 3. Qualifizieren | Mittelachse einmal antasten/indizieren; als Nullpunkt/Makro speichern | Hilft bei Robotik und Mehrpaletten‑Betrieb |

| 4. Spannen | Konstantes Drehmoment; volle Backenauflage sicherstellen | Bei Dünnwand: Weichbacken + Stützpads |

| 5. Verifizieren | Erstteil über Referenzmerkmal antasten | Offset protokollieren; Drift nach Warmlauf beobachten |

| 6. Laufbetrieb | Bei langen Läufen nach Backen-/Werkzeugwechsel kurz prüfen | Kleine Checks verhindern große Ausschussserien |

Wartungs‑ & Pflegeplan

Ein bisschen Pflege hält Spindel, Führung und Kontaktflächen auf Präzisionsniveau – besonders im Serien‑ und Automationsbetrieb.

| Intervall | Aufgabe | Warum wichtig |

|---|---|---|

| Je Schicht | Späne aus Backenbett und Schnittstellen entfernen | Verhindert Sitzfehler und Spannschwankungen |

| Wöchentlich | Backenflächen auf Kerben/Verschleiß prüfen | Schützt Oberfläche und verhindert Teilewandern |

| Monatlich | Kontaktpunkte leicht schmieren (nach Werkstattstandard) | Reduziert Reibung, gleichmäßiger Spannvorgang |

| Vierteljährlich | Mittelachse/Referenz per Antast‑Routine verifizieren | Erkennt schleichende Drift frühzeitig |

| Bei Bedarf | Verschlissene Backen/Pads ersetzen; Weichbacken nachfräsen | Zuverlässiger Grip für High‑Mix‑Fertigung |

Typischer 5‑Achs‑Workflow

Für komplexe Teile (Aerospace, Medizintechnik, Formenbau) bleibt der Zugang hoch und Kollisionsrisiken sinken.

Schruppen

Gezahnte Backen + höhere Spannkraft. Greiflänge konservativ wählen.

Schlichten

Weiche Backen/Präzisionsauflagen. Kritische Merkmale antasten.

Typische Einsatzfälle

- High‑Mix/Low‑Volume – wenn Rüstzeit wirklich zählt.

- 5‑Achs‑Teile: maximale Werkzeugfreiheit, weniger Umspannen.

- Automationszellen mit Paletten/Nullpunkt/Robotik.

- Dünnwandige Teile: kontrolliertes Spannen gegen Verzug.

Das passende Modell auswählen

Kurzer Leitfaden zu Größe, Backenset und Schnittstelle – damit die Genauigkeit vom ersten Tag an passt.

Modell‑Orientierung

Entscheidend sind Bauteilgröße, Schnittkraft und Rüsthäufigkeit.

| Modell | Ideal für | Hinweise |

|---|---|---|

| NT‑S52P170V2 | Kompakte Teile, 5‑Achs‑Freiheit, leichtere Rundtische | Geringe Masse, gut für dichte Multi‑Schraubstock‑Layouts |

| NT‑S52P210V2 | Größere Teile, stärkere Zerspanung, mehr Backenhub | Mehr Spannkraft und Arbeitsraum für Teilefamilien |

Mit Zeichnung + Material + Ziel‑Toleranz empfehlen wir Backentyp und Greifstrategie.

Für ein schnelles Angebot

- Teilegrößenbereich, Material, Roh/Fertig‑Oberfläche

- Maschine (3/5‑Achs) + Schnittstelle (52/96 mm etc.)

- Losgröße und Rüsthäufigkeit (Prototyp vs Serie)

- Automationsplan (Robotik / Pneumatik / Hydraulik)

Weiterführende Artikel

Zusätzlicher Kontext für Engineering‑Teams zu 5‑Achs‑Spanntechnik und wiederholbaren Setups.

Häufig gestellte Fragen

Ihre Fragen, beantwortet.

Wie geht der Zentriermechanismus mit rauen oder asymmetrischen Werkstücken um?

Welche Wartung wird empfohlen, um die Zentriergenauigkeit von — ,01 mm zu erhalten?

Kann dieser Spanner in ein Nullpunktspannsystem integriert werden und wie erfolgt die Montage?

Sie erwähnten 'Automationsbereit'. Welche spezifischen Funktionen unterstützen dies?

Werde ich beim Spannen eines Werkstücks einen Backenauftrieb (Jaw Lift) erleben?

Für Hobbyanwender oder nur für Profis?

Kann man Backenauflagen ersetzen, wenn sie verschlissen sind?

Warum klemmt es manchmal ungleichmäßig – und was hilft?

Ist der Spanner CNC-tauglich?

Ressourcen & Downloads

Verwandte Produkte

Nullpunktspannsystem

Erzielen Sie schnelle Rüstwechsel mit einer Wiederholgenauigkeit von ±0,002 mm und steigern Sie die Produktionseffizienz.

Details ansehen →E-Series Pneumatikfutter

Vielseitiges und präzises Spannfutter für eine breite Palette von Drehanwendungen.

Details ansehen →Automatischer Palettenwechsler

Optimieren Sie Ihren Arbeitsablauf mit automatisierten Palettenwechseln für eine kontinuierliche Produktion.

Details ansehen →