Geben Sie Ihre E‑Mail‑Adresse ein, um die Broschüre anzufordern. Aufgrund der Zeitverschiebung senden wir sie am nächsten Werktagmorgen (GMT+8, Pekinger Zeit).

Nullpunkt-Spannsysteme

Der Motor für Schnellwechsel-Effizienz

Das NextasTech Nullpunkt-Spannsystem ist der Hochleistungsmotor für moderne Spanntechnik. Diese präzisionsgefertigten Module bieten die enorme Spannkraft und die makellose Wiederholgenauigkeit, die erforderlich sind, um Rüstzeiten von Stunden auf Sekunden zu reduzieren — das Herzstück jeder effektiven Schnellwechsel- oder Automatisierungsstrategie.

Modul-Kernmerkmale

- Wiederholgenauigkeit im Mikrometerbereich: Garantiert eine wiederholbare Positioniergenauigkeit von ≤ 0,003 mm für konstante Qualität.

- Ausfallsichere mechanische Verriegelung: Spannt mit kraftvoller Federkraft, sodass Werkstücke auch bei Druckluftverlust sicher verriegelt bleiben.

- Enorme Spannkraft: Bietet außergewöhnliche Steifigkeit, um anspruchsvollsten Bearbeitungen ohne Vibrationen standzuhalten.

- Automationsbereit: Entwickelt für die nahtlose Integration in die Robotik, mit Anschlüssen für Steuerung, Reinigung und Statuserkennung.

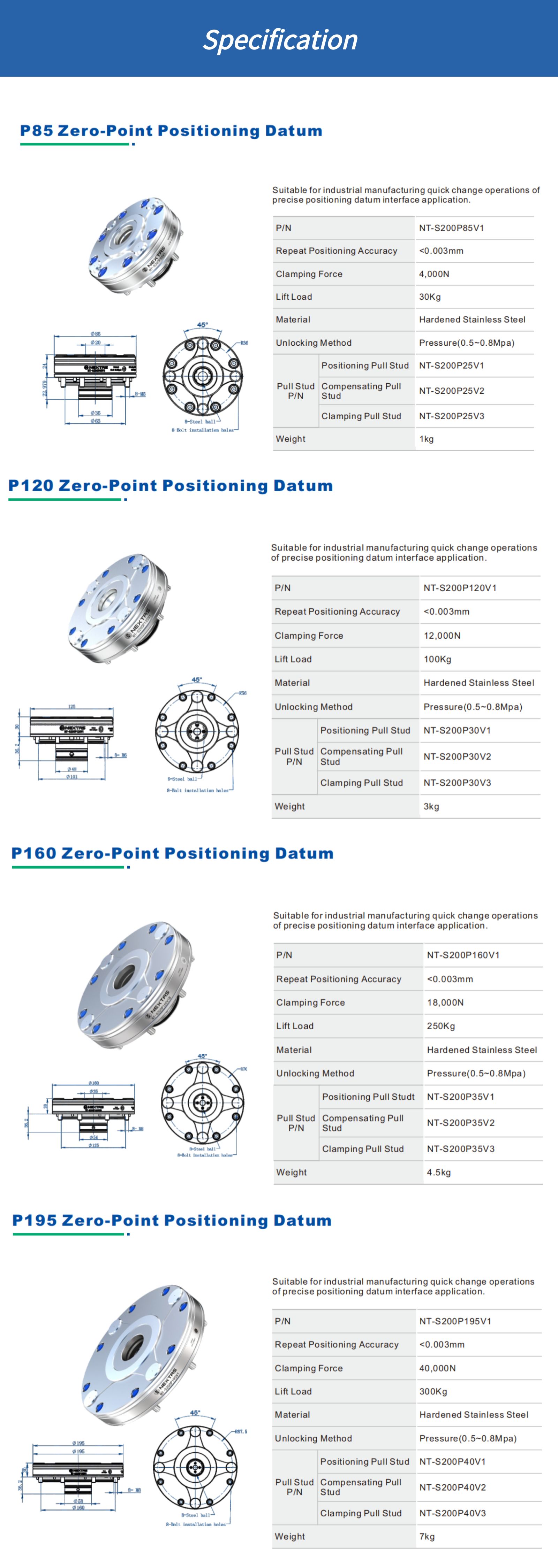

Technische Daten

| Modell | Moduldurchmesser | Spannkraft | Hublast | Wiederholgenauigkeit |

|---|---|---|---|---|

| NT-S200P85V1 | 85 mm | 4 kN | 30 KG | ≤ 0,003 mm |

| NT-S200P120V1 | 120 mm | 12 kN | 100 KG | ≤ 0,003 mm |

| NT-S200P160V1 | 160 mm | 18 kN | 250 KG | ≤ 0,003 mm |

| NT-S200P195V1 | 195 mm | 40 kN | 300 KG | ≤ 0,003 mm |

Gemeinsame Spezifikationen (alle Modelle)

- Betätigung:Pneumatisches Entriegeln (6 bar)

- Gehäusematerial:Gehärteter Edelstahl, korrosionsbeständig

Mechanismus-Details

Konstruiert für fehlerfreie Leistung

NextasTech Nullpunktmodule sind das Fundament moderner Fertigungseffizienz. Jedes Modul wird aus hochwertigem, gehärtetem legiertem Stahl gefertigt, um maximale Steifigkeit und Lebensdauer zu gewährleisten. Der ausgeklügelte innere Mechanismus nutzt pneumatischen Druck (typischerweise 6 bar), um starke Federn zum Entriegeln zu überwinden. Wenn die Luft entfernt wird, ziehen diese Federn den Spannbolzen sofort und kraftvoll an und verriegeln ihn, wodurch eine formschlüssige, vibrationssichere und absolut sichere Verbindung entsteht.

Erleben Sie es in Aktion: Die Kraft des sofortigen Wechsels

Sehen Sie, wie unser Nullpunkt-Spannsystem Ihren Arbeitsablauf transformiert. Diese Demonstration zeigt die unglaubliche Geschwindigkeit und makellose Präzision unseres Verriegelungsmechanismus, der Palettenwechsel in Sekunden ermöglicht.

(7)%20(1).png?updatedAt=1754553736043)

Merkmale der Bodenanschluss-Lösung

- Flexible Kegelpositionierung · Wiederholgenauigkeit <0,003 mm.

- Hochpräzise Kugelverriegelungsstruktur sorgt für Stabilität.

- ③⑥ Pneumatische Verstärkungsfunktion erhöht die Spannkraft.

- ④⑦ Dichtheitsprüfung und Selbstreinigungsfunktion der Oberfläche.

- ⑤⑧ Pneumatisches Verriegeln/Entriegeln und Anheben des Spannfutters.

- Strahlreinigungsfunktion im Bolzenloch verhindert Schmutzablagerungen.

- Dichtheitsprüfung und Selbstreinigung der Positionierfläche.

Schlüsselfunktionen des Systems

- Mechanische Selbstverriegelung: Behält 100 % der Spannkraft bei, auch bei Druckluftverlust.

- Spannkraftverstärker: Optionale Turbo-Funktion erhöht die Haltekraft für Schwerlastanwendungen.

- Selbstreinigender Luftstoß: Integrierte Kanäle blasen Schmutz vor dem Spannen ab, um einen perfekten Sitz zu gewährleisten.

- Positionsüberwachung: Vorbereitet für Sensoren zur Rückmeldung des Spann-/Lösestatus für sichere Automatisierung.

Qualität & Zuverlässigkeit – nachvollziehbar

Bei Nullpunkt-Spanntechnik ist Wiederholgenauigkeit nicht nur eine Angabe – sie entsteht durch Materialkontrolle, Präzisionsschleifen und Funktionsprüfung. NextasTech fokussiert stabile Langzeitperformance in realen Späne- und Kühlmittelumgebungen.

Materialien & Verschleißfestigkeit

- Gehärteter, korrosionsbeständiger Stahl an kritischen Positionier-/Verriegelungsflächen.

- Präzisionsgeschliffene Kontaktflächen für stabile Wiederholgenauigkeit über viele Zyklen.

- Für Kühlmittelkontakt ausgelegt: robuste Abdichtung und wirksames Debris-Management.

Funktionsprüfung

- Dichtheits- und Betätigungsprüfung für konsistentes Entriegelungsverhalten.

- Integrierte Selbstreinigungs-Luftkanäle schützen die Auflagegenauigkeit bei Spänebelastung.

- Leitfaden zur Wiederholprüfung für Wareneingang und FAT auf Anfrage verfügbar.

Support & Dokumentation

- CAD/STEP-Dateien auf Anfrage für schnelle Vorrichtungskonstruktion und Simulation.

- Konfigurationsvorschlag inkl. Modulabständen, Porting-Plan und Stücklistenempfehlungen.

- Ersatzteile & Wartungscheckliste für planbare Verfügbarkeit.

Auswahl- & Integrationsleitfaden

So spezifizieren Sie ein Nullpunktsystem für Ihre Maschine

- 1. Wechselziel festlegen: Palettenwechsel, Vorrichtungswechsel oder beides. Daraus ergeben sich Anzahl der Module und Ihre Palettenstrategie.

- 2. Modulgröße wählen: nach Vorrichtungsgewicht, Zerspankräften und verfügbarer Auflagefläche (85 / 120 / 160 / 195 mm).

- 3. Zugbolzen auswählen: Standard vs. kompakt vs. Verdrehsicherung – abhängig von Bauraum und Bezugssystem.

- 4. Zwischenplatte planen: Modulabstände für Werkzeugzugang, Späneabfuhr und Kühlmitteldrainage optimieren.

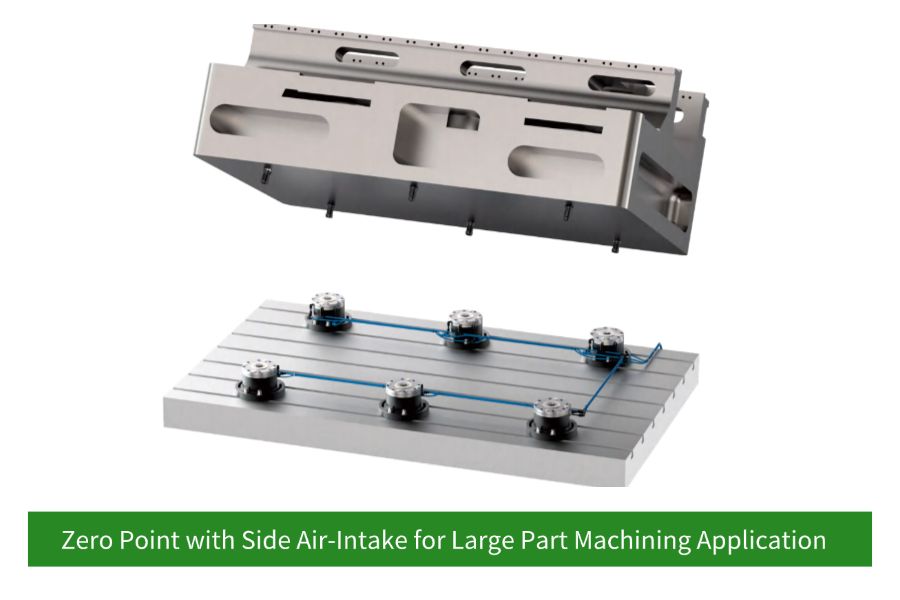

- 5. Luftführung entscheiden: Bottom-Inlet für saubere Durchtisch-Verrohrung; Side-Inlet wenn Durchtisch nicht möglich ist.

- 6. Automationsfähigkeit: Sensoren zur Spann-/Lösebestätigung für APC/Robotik und sichere PLC-Sequenzen vorsehen.

Typische Retrofit-Wege

Nullpunktsysteme amortisieren sich am schnellsten, wenn Sie eine Schnittstelle über mehrere Setups standardisieren. Das sind die häufigsten Upgrade-Routen, die wir unterstützen.

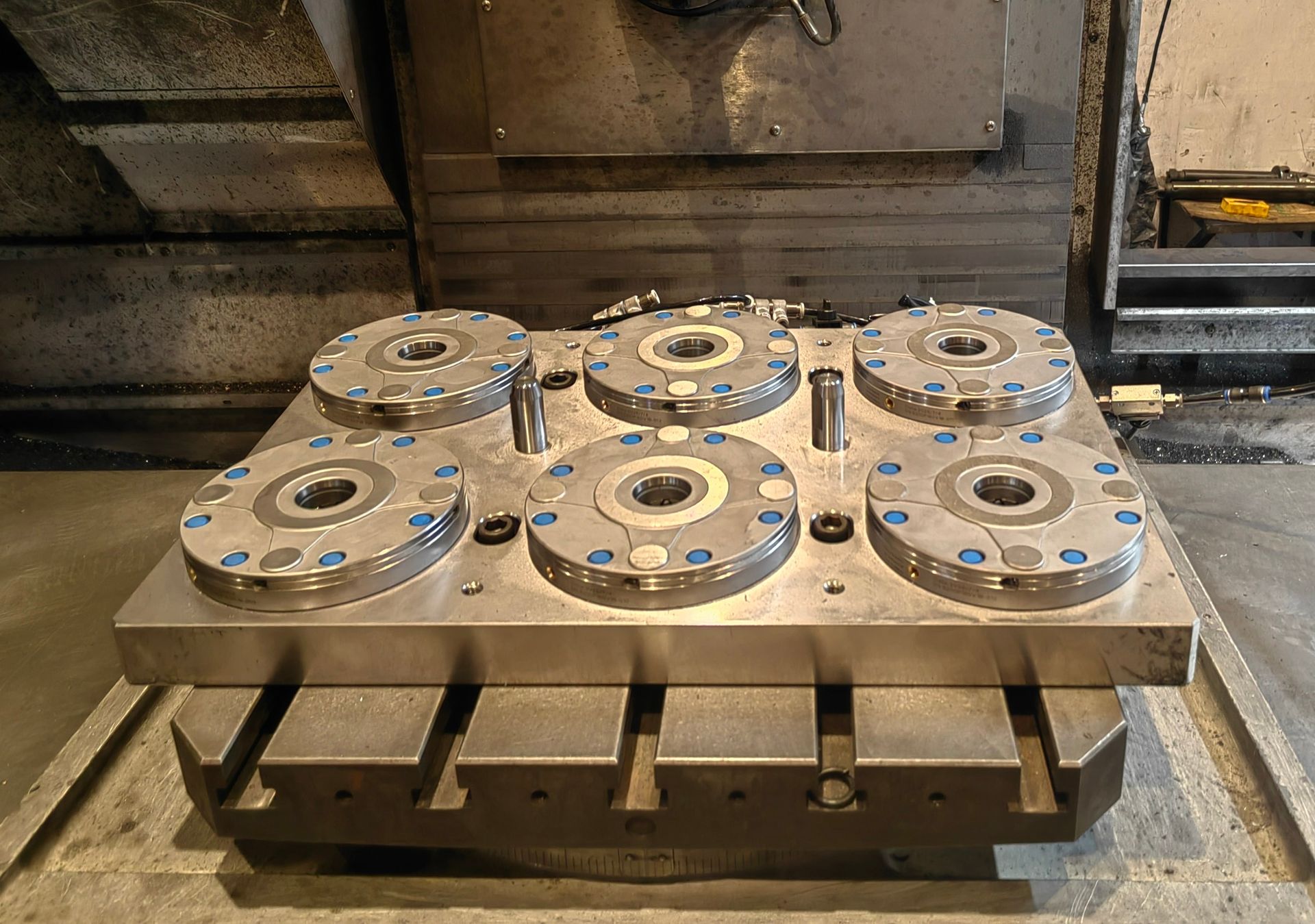

Modulmuster auf Zwischenplatte montieren und Zugbolzen an Schraubstöcken/Vorrichtungen nachrüsten. Ideal für gemischte Lose und kurze Serien.

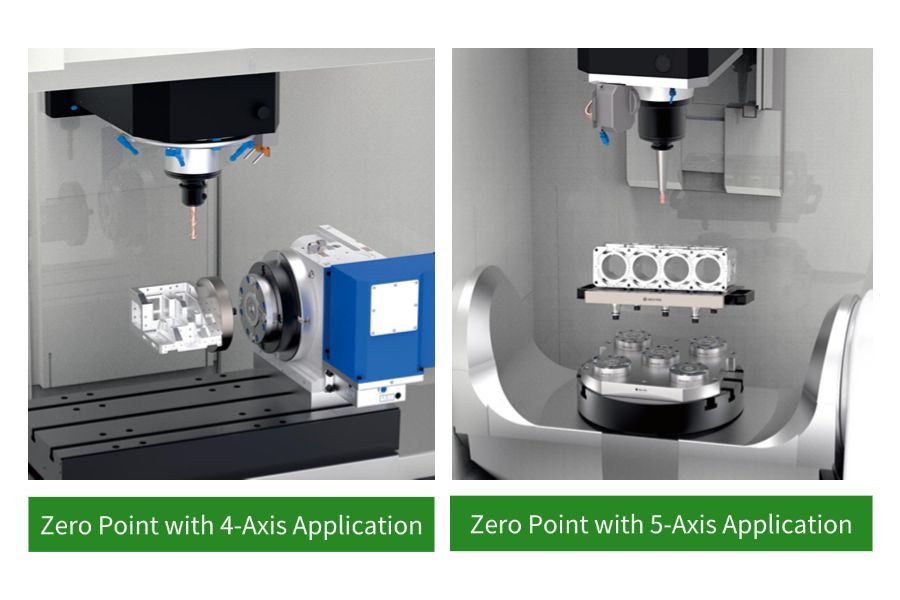

Dichte Modul-Layouts und flache Vorrichtungen nutzen, um Werkzeugzugang zu maximieren und das erneute Ausrichten zu reduzieren.

Spannstatus-Signale und konsistente Paletten integrieren, um sichere unbeaufsichtigte Wechsel und höhere Spindellaufzeit zu ermöglichen.

Schnellübersicht: Modulgröße & Layout

Diese Hinweise helfen bei der frühen Planung einer Schnellwechsel-Palette / Spannvorrichtung. Die finale Auslegung hängt von Zerspankräften, Momenten und Maschinenbedingungen ab — senden Sie Ihr Setup, wir schlagen ein Layout vor.

| Einsatzfall | Typische Last | Empfohlenes Modul | Typische Modulanzahl | Hinweise |

|---|---|---|---|---|

| Kompakte 5-Achs-Vorrichtungen / Schraubstöcke | ≤ 30 kg | 85 mm | 3–4 |

|

| Allgemeine 3-Achs-Schnellwechsel-Setups | ≤ 100 kg | 120 mm | 4 |

|

| Schwere Vorrichtungen / Tombstones | ≤ 250 kg | 160 mm | 4–6 |

|

| Große Paletten / Automation / APC | ≤ 500 kg | 195 mm | 6–8 |

|

Bottom-Inlet vs. Side-Inlet (Luftführung)

| Option | Optimal wenn | Hinweise zur Verrohrung | Hinweise zur Automation |

|---|---|---|---|

| Bottom-Inlet | Luft kann durch Tisch/Zwischenplatte geführt werden — sauber und geschützt. |

|

|

| Side-Inlet | Durchtisch-Führung ist nicht möglich oder schnelle Nachrüstung ist gefragt. |

|

|

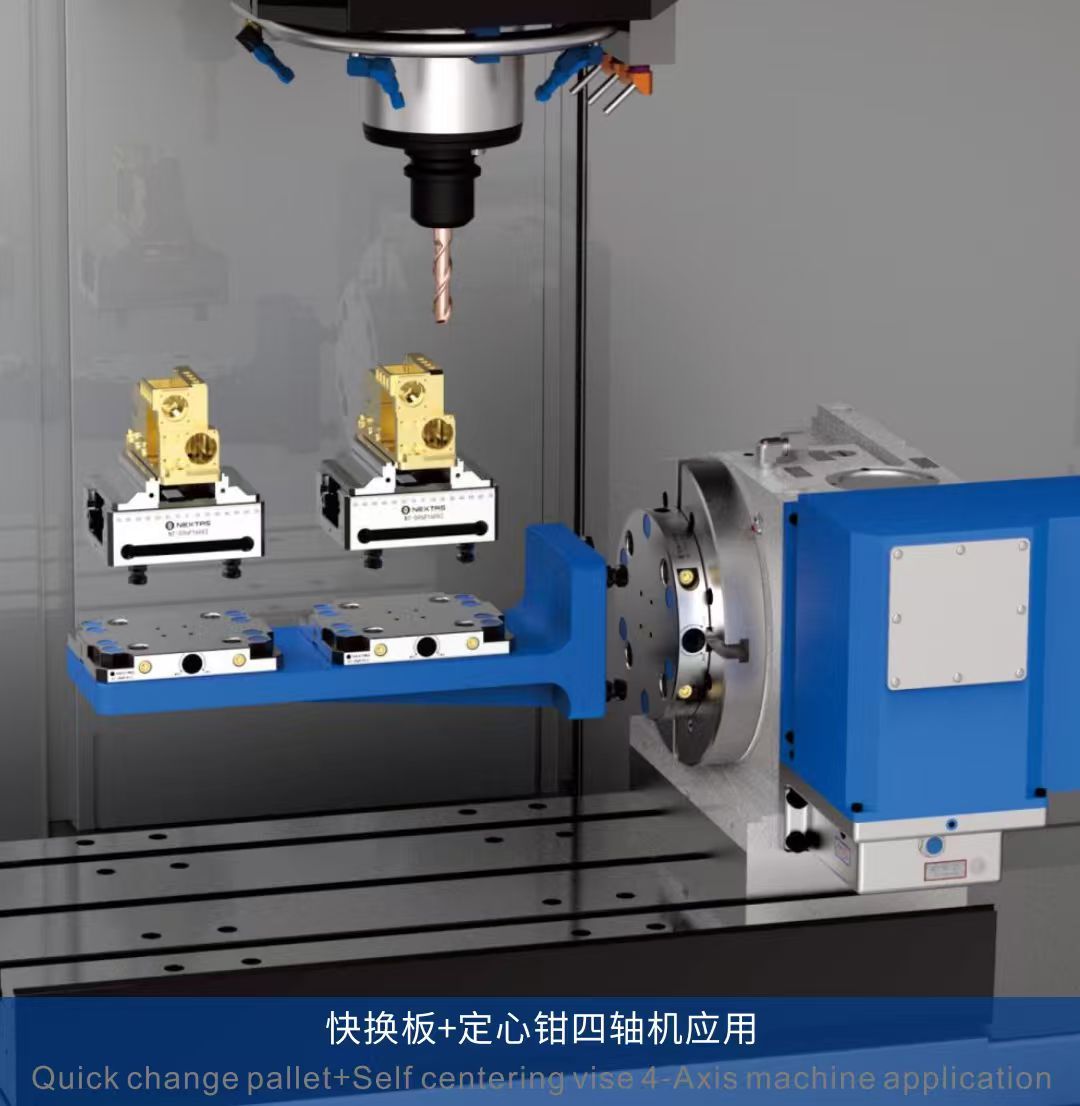

Fortschrittliche Fertigungsanwendungen

Offline-Rüstung & Palettierung

Bauen Sie Vorrichtungen auf und montieren Sie Werkstücke auf Paletten, während die Maschine läuft — für drastisch erhöhte Maschinenlaufzeiten.

Multi-Maschinen-Standardisierung

Nutzen Sie dieselbe Aufspannung auf mehreren Maschinen (3-Achs, 5-Achs, KMGs) für maximale Flexibilität und reduzierten Vorrichtungsbestand.

Fallstudien

Häufig gestellte Fragen

Wie funktioniert die ausfallsichere mechanische Verriegelung?

Was ist der Unterschied zwischen Bottom-Inlet und Side-Inlet?

Eignen sich die Module auch außerhalb der CNC-Bearbeitung?

Welche Wartung ist erforderlich?

Wie integriere ich die Spannstatus-Überwachung für Automation?

Wie wähle ich die richtige Modulgröße (85 / 120 / 160 / 195 mm)?

Welchen Zugbolzen sollte ich verwenden – und wie wichtig ist die Qualität?

Welche Luftqualität/Filtration wird empfohlen?

Kann ich vorhandene Vorrichtungen oder Schraubstöcke nachrüsten?

Ressourcen & Downloads

Checkliste: Produktdaten & Evaluierung

Diese Checkliste hilft Ihnen, Wiederholgenauigkeit, Zugkraft (Pull-down) und Automationsfit bei der Lieferantenbewertung zu verifizieren.

Kern-Spezifikationen

| Systemkomponenten | Empfangsmodule + Zugbolzen + Montageplatte/Palette (konfigurierbar) |

|---|---|

| Wiederholgenauigkeit | Typische Zielwerte bis ≤ 0,003 mm (anwendungsabhängig) |

| Verriegelungsprinzip | Ausfallsichere mechanische Verriegelung; pneumatische/hydraulische Entriegelung |

| Wechsel-Fokus | Schneller Vorrichtungs-/Palettenwechsel für 3- & 5-Achs-Bearbeitung |

| Verschleißflächen | Gehärtete Kontaktflächen an kritischen Positionier- und Verriegelungsbereichen |

| Optionen | Manuell / pneumatisch / hydraulisch, mehrere Modulgrößen & Zugbolzen-Patterns |

Tipp: Teilen Sie Werkstoff, Maschinenmodell und Ziel-Taktzeit – wir schlagen eine passende Konfiguration und messbare Zielwerte vor.

Kompatibilität & Standards

- Integration mit Paletten, Tombstones, Schraubstöcken, Spannfuttern und kundenspezifischen Vorrichtungen.

- Layout kann auf Bauraum, Spänefluss und Kühlmittelzugang ausgelegt werden.

- Geeignet für APC/Robotik mit Spannbestätigung und sicherer Sequenzierung.

Messbare Effekte (vorher → nachher)

- Rüstzeit: Minuten/Sekunden statt manuelles Neu-Ausrichten (prozessabhängig).

- Stabiles Bezugssystem nach erneutem Spannen: weniger Antast-/Messtakt zwischen Operationen.

- Weniger Ausschuss: weniger Fehlpositionierung und Kippfehler bei Mehr-OP-Teilen.

Spannmittel-Konfiguration

- Stückliste: Modulanzahl, Zugbolzen-Typ, Befestigung, Porting (falls erforderlich).

- Bezug/Locator-Strategie: Anlageflächen, Pull-down-Richtung, Verdrehsicherung.

- Stack-up prüfen: Platte/Palette → Modul → Vorrichtung/Schraubstock/Futter → Werkstück (Steifigkeit).

Nachweise & Proof

- Layout-Zeichnung (PDF/CAD) mit Modulabständen und Bezugssystem.

- Fotos/Videos von Spann-/Löseablauf und Palettenwechsel-Sequenz auf der Maschine.

- Messprotokoll: Wiederholprüfung nach erneutem Spannen / Antast-Test (Beispiel möglich).

Lieferung & Support

- Konfigurationsvorschlag innerhalb von 24–48h nach Erhalt von Werkstück- und Maschineninfos.

- Ersatzteilversorgung: Zugbolzen, Dichtungen, Modulkomponenten; Wartungscheckliste inklusive.

- Optionales FAT-Video vor Versand für wichtige Baugruppen.

Vervollständigen Sie Ihr System

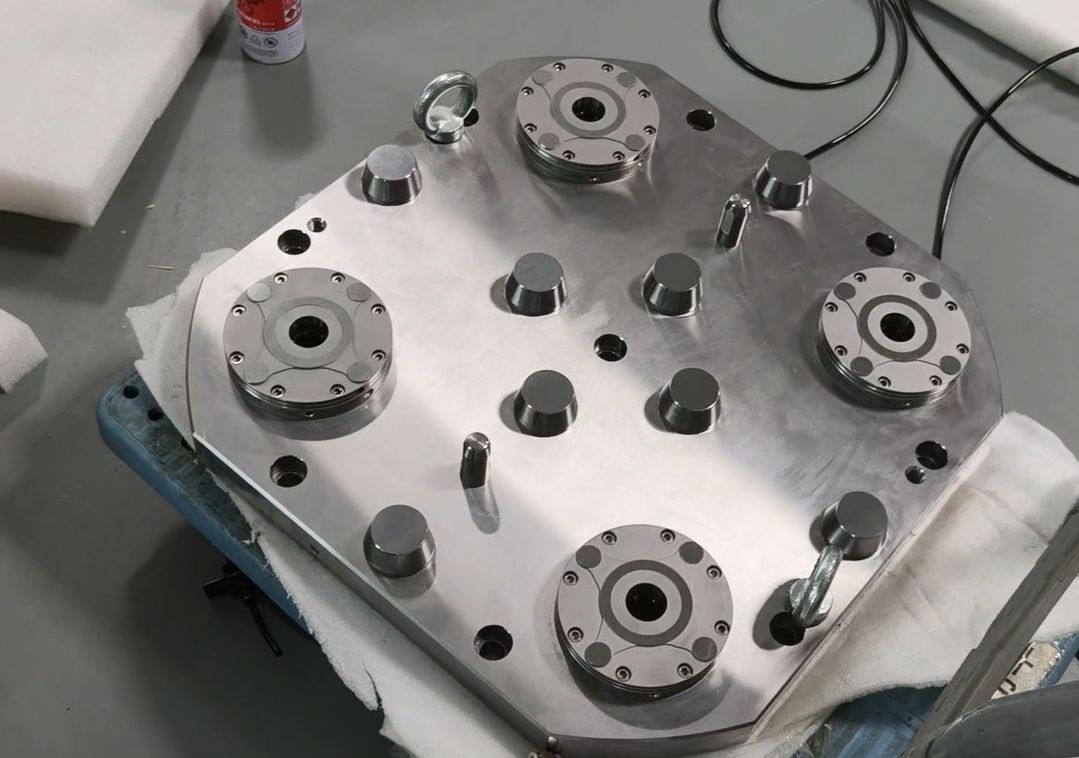

Nullpunkt-Spannplatten

Die ideale Grundlage. Unsere Platten werden mit vorinstallierten Modulen für eine einfache Einrichtung auf jeder Maschine geliefert.

Details ansehen →

Automatischer Palettenwechsler

Maximieren Sie die Maschinenlaufzeit mit einem vollständig integrierten System, das auf unserer Kerntechnologie basiert.

Details ansehen →

(7).png?updatedAt=1754553737609)