Geben Sie Ihre E‑Mail‑Adresse ein, um die Broschüre anzufordern. Aufgrund der Zeitverschiebung senden wir sie am nächsten Werktagmorgen (GMT+8, Pekinger Zeit).

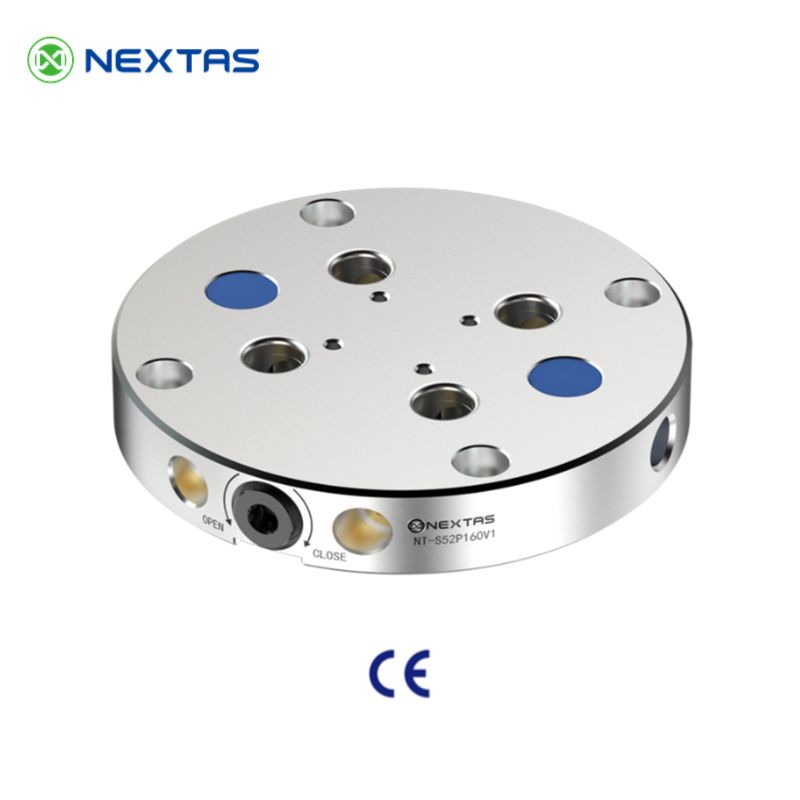

Nullpunkt-Spannplatte

Die Grundlage für maximale Flexibilität

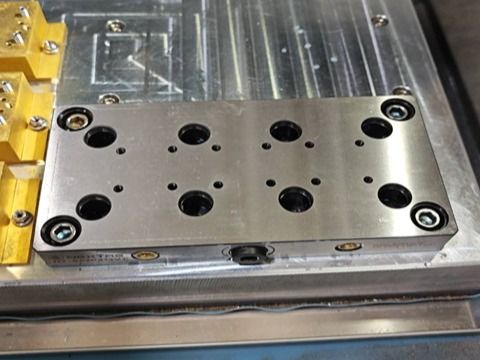

Die NextasTech Nullpunkt-Spannplatte ist der schnellste Weg, ein modulares Schnellwechselsystem auf Ihrer Werkzeugmaschine zu implementieren. Durch die Bereitstellung einer standardisierten, präzisionsgeschliffenen Basis mit integrierten Nullpunkt-Spannmodulen verwandelt sie Ihren Maschinentisch in eine äußerst flexible und produktive Plattform.

Zentrale Vorteile

- Standardisierte Maschinenschnittstelle: Erstellt sofort ein universelles Raster auf Ihrem Maschinentisch, sodass jede Vorrichtung oder Palette stets perfekt ausgerichtet montiert werden kann.

- Außergewöhnliche Steifigkeit und Stabilität: Präzisionsgeschliffen aus hochwertigen Materialien bieten unsere Platten eine solide, stabile Basis, die Vibrationen absorbiert und hohen Schnittkräften standhält.

- Echte Modularität: Erhältlich in verschiedenen Größen und Konfigurationen (einfach, doppelt, vierfach), um auf jeden Maschinentisch und jede Anwendung zu passen — von kleinen Schraubstöcken bis zu großen Würfelspannvorrichtungen.

- Plug-and-Play-Implementierung: Vereinfacht die Einführung eines Nullpunkt-Systems erheblich. Einfach die Platte in die T-Nuten Ihrer Maschine schrauben, Luft anschließen und sofort Rüstzeit sparen.

Plattenspezifikationen

| Parameter | Spezifikation |

|---|---|

| Plattenmaterial | Gehärteter Edelstahl |

| Ebenheit / Parallelität | ≤ 0,005 mm |

| Standardgrößen (L x B) | Siehe Katalog |

| Integrierte Module | 1, 2, 4 oder mehr, abhängig von der Plattengröße |

| Modulabstand | Standardraster 52mm, 96mm, 200mm oder individuelle Muster |

| Montagesystem | Ausgelegt für Standard-T-Nut-Tische oder Direktmontage |

| Oberflächenbehandlung | Korrosionsbeständige Beschichtung |

Gebaut als grundsolide Basis

Die NextasTech Nullpunkt-Spannplatte dient als entscheidendes Bindeglied zwischen Ihrer Werkzeugmaschine und Ihrer Spanntechnik. Jede Platte wird sorgfältig aus hochwertigem, spannungsarmem Stahl oder Aluminium gefertigt und präzisionsgeschliffen, um außergewöhnliche Ebenheit und Parallelität zu erreichen. Dies stellt sicher, dass die mikrometergenaue Präzision der integrierten Nullpunktmodule perfekt auf Ihr Werkstück übertragen wird. Die Platten verfügen über ein standardisiertes Raster (z. B. 52mm/96mm) und integrierte Leitungen für die pneumatische Betätigung, was die Einrichtung sauber, einfach und unglaublich schnell macht.

52mm/96mm Industriestandard-Moduldesign

Die manuelle Nullpunkt-Spannplatte verwendet ein 52mm/96mm Industriestandard-Moduldesign und gewährleistet damit eine hohe Kompatibilität mit globalen CNC-Werkzeugsystemen. Diese Standardisierung vermeidet Probleme bei kundenspezifischen Anpassungen und ermöglicht eine nahtlose Integration sowohl in kleinen Werkstätten als auch in großen Fertigungsanlagen. Die zwei Modulgrößen erfüllen unterschiedliche Anforderungen an Gewicht und Größe der Werkstücke und erhöhen die Flexibilität bei vielfältigen Bearbeitungsaufgaben. Durch die weite Verfügbarkeit von Ersatzteilen wird die Wartung und der Austausch vereinfacht. Für Unternehmen, die Wert auf Konsistenz legen, reduziert dieses Design Ausfallzeiten durch inkompatible Werkzeuge und steigert die betriebliche Gesamteffizienz.

So wählen Sie die richtige Nullpunkt‑Spannplatte

Eine Nullpunkt‑Spannplatte ist mehr als eine „Grundplatte“ – sie wird zu Ihrer standardisierten Maschinenschnittstelle. Die passende Konfiguration von Anfang an sorgt für wiederholgenaue Präzision, schnellere Umrüstungen und einen klaren Weg zur Palettierung.

1) Plattengröße & Montage

Passen Sie den Platten‑Footprint an Verfahrwege und T‑Nut‑Bild an. Achten Sie auf Freiraum für Werkzeugbahnen, Kühlmittelfluss und Späneabfuhr. Bei häufigen Wechseln standardisieren viele Betriebe pro Maschine eine „Home‑Plate“.

2) Modul‑Layout & Raster

Wählen Sie ein branchenübliches 52‑mm/96‑mm‑Raster für breite Kompatibilität mit Paletten, Schraubstöcken und Vorrichtungen. Für größere Teile oder schwerere Schnitte erhöhen größere Abstände (oder zusätzliche Module) Steifigkeit und Tragfähigkeit.

3) Spannstrategie

Bei High‑Mix‑Fertigung zählen Schnellwechsel‑Schraubstöcke und standardisierte Paletten. Für 4/5‑Achsen‑Arbeit sind Steifigkeit, Z‑Höhe und wiederholgenaues Positionieren entscheidend – damit Teile ohne Umspannen von CNC zur KMG/CMM wechseln können.

Nullpunktplatte vs. klassische T‑Nuten

| Worauf es ankommt | T‑Nut‑Aufspannungen | Nullpunkt‑Spannplatte |

|---|---|---|

| Rüstzeit | Manuelles Ausrichten & Antasten | Paletten/Vorrichtungen in Minuten wechseln |

| Wiederholgenauigkeit | Bedienerabhängig | Konstante Position (bei sauberer & gepflegter Schnittstelle) |

| Skalierbarkeit | Schwer über Jobs hinweg zu standardisieren | Standard‑Interface für Paletten, Schraubstöcke und Vorrichtungen |

| Prüf-/Messablauf | Oft ist Umspannen nötig | CNC → KMG/CMM auf derselben Palette / mit gleichem Nullpunkt |

Bei häufigen Jobwechseln, kurzen Losgrößen oder wenn Automatisierung geplant ist, amortisiert sich eine Nullpunkt‑Spannplatte meist durch mehr Spindellaufzeit und weniger Setup‑Streuung.

Montage‑ & Wartungscheckliste

- Montieren & ausrichten: Platte auf dem Maschinentisch verschrauben und flächigen Kontakt prüfen. Empfohlene Drehmomente aus dem Katalog einhalten.

- Druckluft anschließen: Saubere, trockene Luft mit passender Filtration verwenden. Vor Serienstart auf Dichtheit prüfen.

- Hub prüfen: Öffnen/Schließen testen und sicherstellen, dass alle Module gleichmäßig einrasten.

- Schnittstellen sauber halten: Späne‑Management ist entscheidend. Kurz abwischen oder ausblasen vor dem Laden verbessert die Wiederholgenauigkeit.

- Regelmäßige Checks: Dichtungen, Anlageflächen und Schrauben je nach Kühlmittel‑/Spanbedingungen turnusmäßig prüfen.

Tipp: Wenn Sie später Palettenpools oder Automation planen, standardisieren Sie Raster und Palettenschnittstellen frühzeitig – das spart später Nacharbeit.

Konfigurations‑Planer (Module, Raster und Einsatzfall)

Nutzen Sie diesen Planer, wenn Sie eine Nullpunkt‑Spannplatte für CNC‑Umrüstungen, Palettierung oder 5‑Achs‑Vorrichtungen auswählen. Ziel ist eine standardisierte Schnittstelle (Platte + Palette/Vorrichtung), ohne dabei Werkzeugfreiheit, Späneabfuhr und Luftführung zu vernachlässigen.

| Einsatzfall | Empfohlene Anordnung | Warum sinnvoll | Hinweise |

|---|---|---|---|

| High‑Mix auf VMC (Schnellwechsel‑Schraubstock) | 52mm/96mm‑Raster an der Schraubstockbasis ausrichten; Luftanschluss gut erreichbar halten | Schneller Wechsel ohne Ausrichten; stabile Werkstück‑Nullpunkt‑Wiederholgenauigkeit | Reinigungsroutine vor jedem Laden (Abblasen + Wischen) einplanen |

| HMC‑Tombstone (Mehrseitenbearbeitung) | Größere Modul‑Spreizung; symmetrisch unter dem Footprint platzieren | Mehr Steifigkeit für schwere Zerspanung und Mehrseiten‑Setups | Kühlmittel/Spänefluss so planen, dass Anlageflächen sauber bleiben |

| 5‑Achs‑Vorrichtung (geringe Z‑Höhe) | Flaches Plattendesign + kompakte Vorrichtungsbasis; Module kollisionsfrei positionieren | Bessere Werkzeugreichweite und weniger Kollisionsrisiko auf Trunnion/Schwenktisch | Steifigkeit & Zugang für Antasten/Probing priorisieren |

| Palettenpool / Robotik | Ein Palettenmuster standardisieren + feste Orientierung; Kupplungen/Manifold sauber führen | Weniger Verwechslungen und zuverlässigere Automation über lange Laufzeiten | Paletten kennzeichnen und Datumsstrategie maschinenübergreifend fixieren |

| CNC → CMM Transfer‑Palette | Plattenmuster auf der Prüfseite spiegeln; Datumsmerkmale konsequent beibehalten | Reduziert Umspannfehler und unterstützt True‑Position‑Prüfungen | Wiederaufsitz‑Variation nach Reinigung dokumentieren |

Long‑Tail‑Suchbegriffe: Nullpunkt‑Spannplatte CNC, 52mm 96mm Rasterplatte, HMC Tombstone Schnellwechsel, 5‑Achs Palettierung Vorrichtung.

Pneumatik‑Anforderungen & Luftqualität‑Checkliste

Viele Probleme mit Wiederholgenauigkeit entstehen durch Basics: schwankender Druck, Feuchtigkeit/Öl und Späne auf Anlageflächen. Nutzen Sie diese Checkliste für pneumatische Nullpunkt‑Spannsysteme (exakte Werte bitte im Katalog prüfen).

| Prüfpunkt | Ziel | Nutzen |

|---|---|---|

| Stabiler Luftdruck | Typischer Bereich der Werkstattluft (oft ca. 5–8 bar) ohne Einbruch beim Zyklus | Konstante Spannkraft und reproduzierbares Setzen der Vorrichtung |

| Filterung & Wasserabscheider | Filter + Wasserfalle maschinennah; Kondensat regelmäßig ablassen | Schützt Dichtungen vor Aufquellen, Klemmen und Leckagen |

| Saubere Kupplungen | Kupplungen vor Kühlnebel schützen; Leitungen weg vom Späneblast führen | Weniger Kontamination, schnelleres Öffnen/Schließen |

| Leck‑ & Zyklustest | Mehrere Öffnen/Schließen‑Zyklen nach Montage/Wartung durchführen | Findet kleine Lecks, bevor Stillstand entsteht |

| Sicherheit / Interlocks | Spannstatus in Maschinen‑/Robotik‑Logik einbinden (wenn relevant) | Schützt Werkzeug, Vorrichtung und Automationsablauf |

Suchintention: Nullpunkt Spannplatte Luftdruck, Nullpunkt Modul Wartung, Schnellwechsel Palettierung.

Fehlersuche bei Wiederholgenauigkeit & Spannproblemen

In der High‑Mix‑Fertigung addieren sich Kleinigkeiten: Späne auf Anlageflächen, ungleichmäßiges Anzugsmoment oder feuchte Luft. Diese Tabelle hilft, typische Symptome schnell einzuordnen.

| Symptom | Wahrscheinliche Ursache | Sofortmaßnahme | Vorbeugung |

|---|---|---|---|

| Wiederholgenauigkeit driftet bei späneintensiven Jobs | Späne/Schmutz auf Anlageflächen oder unter der Vorrichtungsbasis | Abblasen + Wischen; neu spannen und prüfen | „Clean‑before‑clamp“ in jeden Umrüstprozess aufnehmen |

| Nicht vollständiges Verriegeln / inkonsistentes Einrasten | Zu niedriger Druck, kleine Lecks oder verschmutzte Kupplungen | Regler, Fittings, FRL prüfen; Zyklustest wiederholen | Kupplungen trocken halten; Wasserfalle regelmäßig entleeren |

| Vorrichtung kippt / sitzt ungleich | Auflage nicht sauber/plan oder Platte durch Anzugsmoment verzogen | Lösen, reinigen, kreuzweise anziehen | Drehmomentwerkzeug verwenden und Montageprozess dokumentieren |

| Öffnen/Schließen wirkt langsam | Feuchte Luft oder Kontamination erhöht Reibung an Ventilen/Dichtungen | Filter, Trocknung und Leitungsführung prüfen | Filterwartung abhängig von Kühlmittel/Späneumgebung planen |

| Hörbares Luftleck | Dichtung verschlissen oder Fitting beschädigt | Dichtungen/Anschlüsse prüfen; Verschleißteile ersetzen | Zyklen und Serviceintervalle für kritische Zellen protokollieren |

Long‑Tail‑Suchbegriffe: Nullpunkt Spannplatte Wiederholgenauigkeit, Palettenspannung Fehlersuche, Luftleck Nullpunkt Modul, Wiederaufsitz Variation CNC.

Typischer Toleranz‑Workflow (CNC → CMM → CNC)

Eine Nullpunkt‑Spannplatte entfaltet ihren Nutzen, wenn sie Ihre standardisierte Bezugsschnittstelle wird – das Werkstück bleibt auf derselben Palette/Vorrichtung von der Bearbeitung zur Messung und zurück. So sinkt der Umspannfehler, und Repeatability wird messbar.

- Datum‑Strategie früh festlegen: A/B/C‑Bezüge (oder ein Antast‑Datum‑Schema) definieren und konsequent in CNC‑Programmen und Messabläufen nutzen.

- Auf der Palette bearbeiten: Schruppen + Schlichten mit denselben Lageelementen. Offsets und In‑Process‑Probing‑Ergebnisse dokumentieren.

- Auf dem KMG prüfen – ohne Umspannen: Palette/Vorrichtung zur CMM bewegen und kritische Merkmale, True Position und Ebenheit prüfen – bezogen auf denselben Datensatz.

- Ergebnisse zurück in die CNC: Verschleiß‑Offsets aktualisieren oder kontrollierte Korrekturen anwenden. Gleiche Spannfolge wiederholen, um Stabilität zu bestätigen.

- Fähigkeit dokumentieren: Spann‑Repeatability, Offset‑Drift und Re‑Seat‑Variation verfolgen (besonders nach spanintensiven Operationen).

| Was erfassen | Warum es wichtig ist |

|---|---|

| Probing/CMM‑Ausrichtnotizen | Sichert einen konsistenten CNC → CMM‑Datum‑Transfer‑Workflow |

| Offset‑Historie (Verschleiß + Korrektur) | Zeigt Stabilität und reduziert Ausschuss bei Wiederholteilen |

| Re‑Seat‑Variation nach Reinigung | Validiert die Nullpunkt‑Repeatability unter realen Bedingungen |

Häufige KMG-/Messmerkmale zur Prüfung (GD&T)

Wenn das Teil auf derselben Palette/Vorrichtung bleibt, lassen sich GD&T-Trends über Läufe verfolgen, Drift früh erkennen und Umspannrisiken reduzieren.

- True position (Positionslage) für Bohrungen, Stifte und Lochbilder

- Flatness (Ebenheit) von Referenzflächen / Dichtflächen

- Perpendicularity (Rechtwinkligkeit) zwischen Flächen und Bohrungen

- Parallelism (Parallelität) für Anlageflächen und Stapelmaße

- Concentricity / Koaxialität für Bohrungen

- Surface profile (Profil) an komplexen Konturen

- Runout (Rundlauf) – kreisförmig / total

- Re-seat variation nach Reinigung und erneuter Spannung

Long‑tail keywords: GD&T true position tolerance, CMM pallet inspection, datum transfer, re-clamp repeatability, work offset repeatability.

Suchbegriffe, die dieser Workflow abdeckt: CMM pallet inspection, datum transfer, work offset repeatability, zero-point clamping plate repeatability, re-fixturing error reduction.

Erleben Sie es in Aktion

Schneller pneumatischer Spannvorgang

Erleben Sie die beeindruckende Geschwindigkeit und Kraft unserer pneumatischen Nullpunktspannung. Auf Knopfdruck greift das System mit immenser Kraft und perfekter Wiederholgenauigkeit und verriegelt die Vorrichtung sicher. Dies ist der Kern unserer Schnellwechseltechnologie, entwickelt für Zuverlässigkeit in den anspruchsvollsten CNC-Produktionsumgebungen.

Fallstudie

Häufig gestellte Fragen

01 Wie reduziert eine Nullpunkt-Spannplatte die Rüstzeit im Vergleich zu herkömmlichen T-Nuten?

02 Welche Wiederholgenauigkeit kann ich von dieser Spannplatte erwarten?

03 Was ist der Unterschied zwischen einer Stahl- und einer Aluminium-Spannplatte?

04 Welche Wartung ist für die integrierten Pneumatikmodule erforderlich?

05 Kann ich diese Platte auch für die Inspektion auf einem KMG (CMM) verwenden?

06 Sind diese Platten mit meinen vorhandenen selbstzentrierenden Schraubstöcken kompatibel?

07 Welche Wiederholgenauigkeit kann ich von einer Nullpunkt‑Spannplatte erwarten?

08 Benötige ich spezielle Anforderungen an die Druckluft für pneumatische Spannung?

09 Wie verhindere ich, dass Späne die Genauigkeit beeinflussen?

10 Kann ich die Platte für 4./5.-Achsen‑Vorrichtungen und den Transfer zur CMM verwenden?

Kompatibilität mit selbstzentrierenden Schraubstöcken: Über 90% Rüstzeitersparnis

Ein wesentlicher Vorteil der manuellen Nullpunkt-Spannplatte ist ihre perfekte Kompatibilität mit selbstzentrierenden Schraubstöcken, wodurch die Rüstzeit für Werkstücke um über 90 % reduziert wird. Traditionelle Aufspannungen erfordern wiederholtes manuelles Ausrichten, was zeitaufwendig und fehleranfällig ist und die Teilequalität beeinträchtigen kann. In Kombination mit einem selbstzentrierenden Schraubstock nutzt die Platte voreingestellte Nullpunkte und eine automatische Zentrierung, sodass Bediener Werkstücke in Sekunden fixieren können. Dies ist entscheidend für die Produktion mit hoher Variantenvielfalt und kleinen Stückzahlen sowie häufigen Auftragswechseln, da es die Maschinenauslastung und den Durchsatz erhöht und gleichzeitig die Präzision beibehält.

Vielseitig für vertikale/horizontale BAZ & 3/4/5-Achs-Systeme

Die manuelle Nullpunkt-Spannplatte ist äußerst vielseitig und passt sowohl für vertikale als auch horizontale Bearbeitungszentren (VMC/HMC) sowie für 3-, 4- und 5-Achs-CNC-Systeme. Bei der vertikalen Bearbeitung stabilisiert sie Werkstücke beim Fräsen, Bohren und Gewindeschneiden. In horizontalen Aufspannungen nutzt sie die Schwerkraft zur Unterstützung längerer oder schwererer Werkstücke. Für komplexe 4/5-Achs-Aufgaben wie das Konturfräsen sorgt ihre präzise Ausrichtung für Qualität. Sie findet Anwendung in Branchen wie Automobilbau, Luft- und Raumfahrt sowie Medizintechnik, eliminiert den Bedarf an mehreren Spezialwerkzeugen, senkt Kosten und vereinfacht das Bestandsmanagement.

Horizontale Bearbeitungszentren (HMC)

Verwenden Sie Spannplatten als Basis für Turmspannvorrichtungen (Tombstones), sodass Sie eine komplette Mehrfachspannung offline vorbereiten und in wenigen Minuten in die Maschine einwechseln können.

Vertikale Bearbeitungszentren (VMC)

Rüsten Sie Ihr vertikales Bearbeitungszentrum mit einer Spannplatte aus, um schnell zwischen verschiedenen Schraubstöcken, 4-Achsen-Rundtischen oder kundenspezifischen Vorrichtungen zu wechseln, ohne langwierige Neuausrichtungsverfahren.

Automatisierte Palettenpools

Unsere Spannplatten sind die ideale Grundlage für automatisierte Palettensysteme. Ihre Robustheit und standardisierte Schnittstelle gewährleisten zuverlässige, wiederholbare Wechsel durch Roboterlader rund um die Uhr.

KMG & Inspektion

Übertragen Sie ein Werkstück direkt von der CNC auf das KMG (Koordinatenmessgerät) auf derselben Palette, indem Sie eine identische Spannplatte als Referenz verwenden. Dies eliminiert Fehler beim erneuten Spannen und gewährleistet konsistente Messungen.

Ressourcen & Downloads

Verwandte Produkte

Nullpunkt-Spannsysteme

Die Kernspannmodule, die die Haltekraft und Präzision liefern.

Details ansehen —

Pneumatischer Schraubstock

Ideal für automatisierte Produktionslinien, bietet schnelles und stabiles Spannen.

Details ansehen —

R-Serie Spannfutter

Hochpräzises pneumatisches Spannfutter für stationäre und rotative Anwendungen.

Details ansehen —