Geben Sie Ihre E‑Mail‑Adresse ein, um die Broschüre anzufordern. Aufgrund der Zeitverschiebung senden wir sie am nächsten Werktagmorgen (GMT+8, Pekinger Zeit).

Palettenwechselsystem

Maßgeschneiderte Lösungen für industrielle Effizienz

Das Palettenwechselsystem ist eine maßgeschneiderte Lösung, die entwickelt wurde, um Schwachstellen in der industriellen Fertigung zu beheben. Durch iterative Forschung und Entwicklung verfeinert, passt es sich an diverse Anwendungsanforderungen in verschiedenen Sektoren an. Die Produktlinie ist in zwei Kernserien unterteilt – Manuelles Palettenwechselsystem und Automatisches Palettenwechselsystem – und ermöglicht es Unternehmen, Kosten zu senken, die Effizienz zu steigern und die Wettbewerbsfähigkeit am Markt zu erhöhen.

Technische Kern-Highlights

- Kegelflächen-Positionierung: Gewährleistet stabile Spannung und hohe Wiederholgenauigkeit.

- Druckspannung: Kolbengetriebene mechanische Selbstverriegelungsstruktur liefert hohe Spannkraft.

- Intelligente Erkennung: Integrierte Luftdichtheitsprüfung verifiziert die Positionierung und meldet an die CNC zurück.

- Selbstreinigung: Automatische Ausblasöffnungen entfernen Späne von den Referenzflächen für konstante Genauigkeit.

CNC-Palettenwechselsystem: höhere Spindellaufzeit, schnellere Rüstzeiten, bessere Wiederholgenauigkeit

Ein Palettenwechselsystem (manuell oder automatisch) ermöglicht, den nächsten Auftrag außerhalb der Maschine vorzubereiten, während die Bearbeitung weiterläuft. Für Betriebe mit High-Mix, Low-Volume (HMLV) bedeutet das weniger Stillstand, weniger erneutes Ausrichten/Antasten und einen planbareren Prozess – vom ersten bis zum letzten Teil.

Rüstzeit reduzieren

Spannen Sie Vorrichtung und Werkstück offline auf der Palette und tauschen Sie Paletten in Sekunden/Minuten (je nach Konfiguration) – ideal für häufige Umrüstungen.

- Schnellwechsel-Arbeitstisch für VMC / 3-Achs-Fräsen

- Wiederholgenaue Palettenreferenzen reduzieren das erneute Antasten

- Standardisierte Vorrichtungen und Palettenplatten über Jobs hinweg

Genauigkeit & Konsistenz verbessern

Mit konischer Bezugnahme und verifizierter Spannrückmeldung sitzt die Palette jedes Mal gleich – für stabile Bearbeitungsergebnisse.

- Wiederholgenauigkeit im Mikrometerbereich (modellabhängig)

- Sitz-/Dichtheitsprüfung für sicherere Automatisierung

- Selbstreinigung per Ausblasung hält Bezugsflächen sauber

Unbeaufsichtigte Bearbeitung ermöglichen

Automatischer Palettenwechsel ist ein pragmatischer Einstieg in die CNC-Automatisierung – oft einfacher als eine komplette Roboterzelle.

- SPS + HMI-Steuerung mit Standard-I/O / M-Code-Signalen

- Unterstützt Paletten-Queue-Workflows und Wiederholrüstungen

- Ausbaufähig Richtung Palettenpool / FMS und MES

Typische Einsatzbereiche für Palettenwechselsysteme

Palettenwechselsysteme sind verbreitet in Luft- und Raumfahrt, Automotive, Formenbau, Medizintechnik und der allgemeinen Präzisionsbearbeitung – besonders wenn mehrere Vorrichtungen, Schraubstöcke oder Tombstones in derselben Maschine rotieren. Sie eignen sich auch für Teilefamilien und “lights-out” CNC-Bearbeitung.

Schnelle Empfehlung?

Senden Sie VMC-Modell, Tischgröße, typisches Teilegewicht und gewünschte Wechselzeit. Wir schlagen eine passende manuelle oder automatische Konfiguration vor.

Mit einem Ingenieur sprechenManuell vs. Automatisch: die passende Palettenwechsler-Konfiguration

Beide Systeme nutzen wiederholgenaue Palettenpositionierung, um Rüstzeiten zu verkürzen. Die richtige Wahl hängt von Ihrer Teilevielfalt, der verfügbaren Bedienerzeit und dem gewünschten Automatisierungsgrad ab.

Manuelles Palettenwechselsystem

Ideal für schnelle Umrüstungen mit wenig Automatisierung und geringeren Einstiegskosten.

- Optimal für häufige Vorrichtungswechsel auf 3-Achs-VMCs

- Bedienergeführter Palettentausch (einfacher Workflow)

- Ideal bei moderaten Stückzahlen und stabiler Personalplanung

Automatisches Palettenwechselsystem (APC)

Ideal für hohen Durchsatz, HMLV im größeren Maßstab und unbeaufsichtigte Bearbeitung, wenn Spindellaufzeit die wichtigste Kennzahl ist.

- Automatischer Wechselzyklus mit Verriegelungen & Bestätigung

- Unterstützt Paletten-Queue-Logik und Zell-Workflows

- Integrationsbereit für MES/SCADA, Palettenpool oder Roboterbeladung

| Auswahlkriterium | Manuell | Automatisch (APC) |

|---|---|---|

| Typisches Ziel | Rüstzeit reduzieren & Vorrichtungen standardisieren | Spindellaufzeit maximieren & unbeaufsichtigte Läufe ermöglichen |

| Wechselablauf | Bedienerunterstützter Palettentausch | Automatischer Zyklus mit Sensorik und Verriegelungen |

| Ideal für | Lohnfertiger, Prototypen, häufige Teilewechsel | Batch-Fertigung, HMLV in Serie, Lights-out-Bearbeitung |

| Integration | Einfach; minimale CNC-Signale | SPS/HMI; unterstützt I/O und Netzwerkprotokolle (modellabhängig) |

Palettenvarianten

Wählen Sie die Palettenoberfläche passend zu Ihrer Spannstrategie – T-Nuten-Paletten für flexible Spannmittel, Magnetpaletten für schnelles Beladen flacher Teile, Aluminium-Paletten für leichtes Handling und Nullpunkt-Paletten für wiederholgenaues Schnellwechsel-Spannen. Standardisierte Palettenplatten beschleunigen CNC-Rüstzeiten und unterstützen Palettenpool-Workflows.

Aluminium-Palette

Werkstoff: Aluminiumlegierung

Größe: An Maschinenverfahrweg anpassbar

T-Nuten-Palette

Werkstoff: Martensitischer Edelstahl

Größe: An Maschinenverfahrweg anpassbar

Magnet-Palette

Werkstoff: Martensitischer Edelstahl

Größe: An Maschinenverfahrweg anpassbar

Nullpunkt-Palette

Mit Nullpunkt-Positionierer

Werkstoff: Martensitischer Edelstahl

Manuelles Palettenwechselsystem

Der manuelle Palettenwechsler ist eine praxisnahe Lösung, um Rüstzeiten an einem vertikalen Bearbeitungszentrum (VMC) zu reduzieren. Vorrichtungen können offline auf der Palette gespannt werden; der Palettentausch erfolgt schnell – ideal für häufige Teilewechsel, Prototypen und Kleinserien.

Hauptvorteile

-

Stabiles Be- & Entladen

Flexibles Doppelstationsdesign unterstützt front- oder seitenseitiges Beladen für High-Mix, Low-Volume-Produktion.

-

Schnelles Laden & Bearbeiten

Vollständige Spannung und schneller Werkzeugwechsel in wenigen Sekunden.

-

Effizienz- & Auslastungssteigerung

Offline-Beladung und schneller Maschinentransfer erhöhen die Anlagennutzung erheblich.

-

Sicher & Arbeitssparend

Externe Spannung ermöglicht schnelle, mühelose Positionierung durch einfache Bedienung und reduziert die Arbeitsbelastung.

Technische Daten (Manuell)

| Steuerungssystem | Manuelle Schubsteuerung |

| Kompatible Systeme | Mitsubishi, FANUC, Brother, KND, etc. |

| Transportlast | 100 kg |

| Luftdichtheitsbereich | ± 0,01 mm |

| Max. Last | 300 kg |

| Spezifikation | V4 Positionierreferenz |

| Wiederholgenauigkeit | < 0,005 mm |

| Spannkraft | 40.000 N |

| Max. Hebelast | 850 kg |

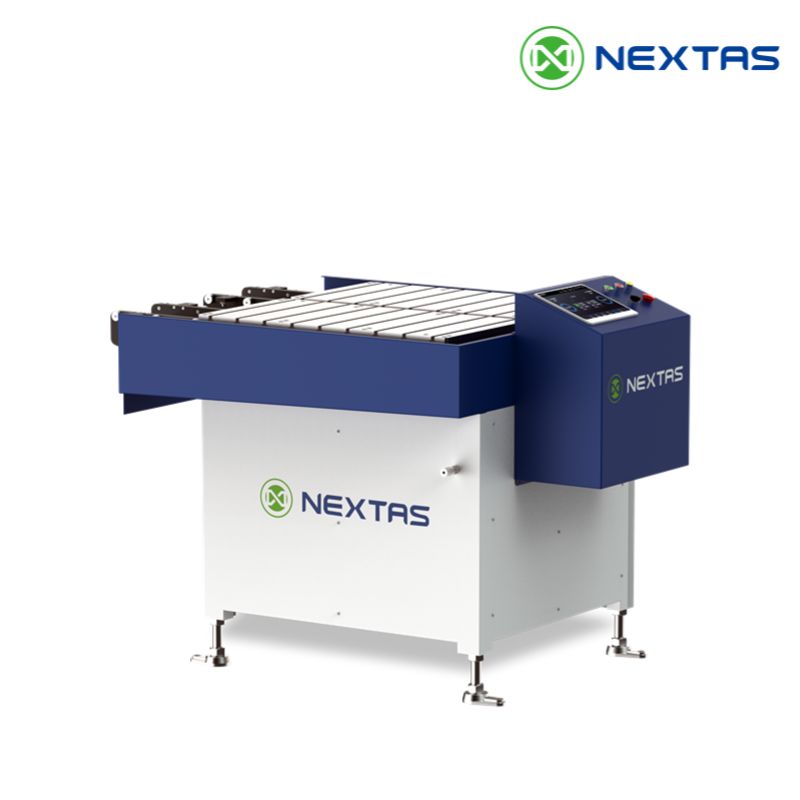

Automatisches Palettenwechselsystem

Ein CNC-Automatischer Palettenwechsler (APC) erhöht die Spindellaufzeit, indem er den Palettenwechsel automatisiert und vor dem Start die sichere Spannung bestätigt. Geeignet für HMLV im größeren Maßstab, Batch-Bearbeitung und Lights-out-Workflows, bei denen Wiederholgenauigkeit, Sicherheitsverriegelungen und Steuerungsintegration entscheidend sind.

Hauptvorteile

-

Robuste externe Spanneinheit

Hochfeste starre Halterungsstruktur für kundenspezifische Schwerlastkonfigurationen. Kompakte Stellfläche mit integriertem Schutz.

-

Mikrometer-Präzision

Nutzt Nullpunkt-Positionierprinzipien, hält konstant <0,005 mm Wiederholgenauigkeit für stabile, ultrapräzise Spannung.

-

Breite BAZ-Kompatibilität

Kompatibel mit zahlreichen BAZ-Marken. Unterstützt Front- oder Seitenwechsel mit anpassbaren Palettengrößen.

-

Intelligente integrierte Steuerung

Eigenentwickeltes Steuerungssystem unterstützt MES/SCADA-Integration für unbeaufsichtigte automatische Beladung, Management und Datenvisualisierung.

Technische Daten (Automatisch)

| Steuerungssystem | NextasTech |

| Kompatibilität | Mitsubishi, FANUC, Brother, KND, etc. |

| Kommunikation | EtherNet/IP, ModbusTCP, Socket, PROFINET |

| Systemfunktionen | Doppelstation, Produktbearbeitung, Ausstoßüberwachung, Kapazitätsstatistik |

| Transportgeschwindigkeit | 300 mm/s |

| Bewegungsgenauigkeit | 0,02 mm |

| Max. Last | 2.000 kg |

| Spezifikation | V6 Positionierreferenz |

| Wiederholgenauigkeit | < 0,005 mm |

| Spannkraft | 60.000 N |

Engineering- & Integrationsleitfaden für automatische Palettenwechsler

Planen Sie einen APC für Palettenpool, Roboterzelle oder unbeaufsichtigte Fertigung? Der Leitfaden hilft bei Kapazitätsauslegung, I/O‑Handshake und Sicherheits‑Interlocks sowie beim Abschätzen des Zykluszeiteffekts – für hohe Wiederholgenauigkeit und geringe Integrationsrisiken.

Kapazität & Palettengrößen‑Worksheet

Palettengröße, Nutzlast und Kippmoment früh festlegen – besonders bei 5‑Achs‑Aufspannungen – damit Positionierung und Wiederholgenauigkeit stabil bleiben.

| Parameter | Festlegung | Warum wichtig |

|---|---|---|

| Palettengröße & Top‑Standard | Nutzfläche, Referenzen, Raster / T‑Nut / Nullpunkt | Bestimmt Flexibilität, Aufspannlayout und Rüstzeit |

| Nutzlast (kg) | Palette + Vorrichtung + Werkstück (inkl. Kühlschmierstoff) | Einfluss auf Dynamik, Lagerung und sichere Beschleunigung |

| Kippmoment | Schwerpunkt‑Versatz zur Referenzebene (X/Y/Z) | Entscheidend für Wiederholgenauigkeit bei hohen Schnittkräften |

| Ziel‑Wiederholgenauigkeit | Toleranz für Position und Nach‑Indizieren | Definiert Referenzierung und Prüfkonzept |

| KSS & Späne | Fluten/IKZ, Späneform, Abfuhr | Relevant für Dichtungen, Sensorik, Langzeitstabilität |

| Automationsszenario | Roboter, Palettenpool, FMS, Losgröße | Legt Strategie und Bestätigungen fest |

Steuerungs‑I/O & Sicherheits‑Interlocks

Ein sauberer Handshake (M‑Codes, I/O, Bestätigungen) verhindert Fehlbeladung und ermöglicht sichere Palettenwechsel ohne Bediener.

| Signal / Prüfung | Typische Umsetzung | Hinweise |

|---|---|---|

| Palette vorhanden | Induktiv / RFID / mechanischer Schlüssel | Bei Lights‑Out ggf. doppelt bestätigen |

| Spannung OK | Druckschalter + Positionssensor | Nicht nur Druck als Sicherheitskriterium verwenden |

| Entspannt OK | Positionssensor | Erforderlich vor Achsbewegung/Magazinbewegung |

| Tür/Schutzhaube | Sicherheitsrelais / PLC | Passendes Niveau (z. B. PLd/SIL2) definieren |

| Hydraulik/Pneumatik Druck OK | Redundante Druckschalter | Druckverlauf loggen → Lecks früh erkennen |

| Roboter/Magazin bereit | Digitale I/O + Timeout‑Logik | Sichere Zustände für Recovery nach E‑Stop |

Zykluszeit‑ & ROI‑Schnellmodell

Spindellaufzeitgewinn mit einem Vorher/Nachher‑Modell abschätzen – hilfreich für die Entscheidung APC vs. manuell.

| Eingabe | So nutzen | Typischer Effekt |

|---|---|---|

| Aktuelle Rüstzeit pro Auftrag | Antasten, Ausrichten, Spannen, Messen | Basis für Amortisation |

| Palettenwechselzeit | Wechsel + Bestätigung | Oft Minuten → Sekunden |

| Losgröße / Mix | High‑Mix profitiert am stärksten | Mehr Aufträge/Schicht mit gleicher Mannschaft |

| Spindelauslastung (%) | Schneiden vs. Stillstand | OEE steigt durch palettierte Abläufe |

| Lohnkosten & Schichten | Überstunden/Nachtzuschläge einbeziehen | Quantifiziert Einsparung + Mehroutput |

| Ausschuss/Nacharbeit | Fehlspannung/Fehlbeladung tracken | Interlocks + Wiederholgenauigkeit reduzieren Risiko |

Plan für vorbeugende Wartung

Eine einfache Routine hält die Wiederholgenauigkeit in Palettenpool‑ und Lights‑Out‑Betrieb stabil.

| Intervall | Prüfen | Warum |

|---|---|---|

| Täglich | Referenzflächen reinigen; Späne entfernen | Späne sind häufig die Hauptursache für Drift |

| Wöchentlich | Sensorik/Kabel prüfen; Spann/Entspann‑Bestätigung testen | Verhindert Fehlmeldungen und Stillstand |

| Monatlich | Druckstabilität prüfen; Dichtungen inspizieren; Interlock‑Kette testen | Lecks und driftende Schalter früh erkennen |

| Vierteljährlich | Wiederholgenauigkeit mit Prüfpalette/Probe verifizieren | Messbarer QA‑Baseline |

| Jährlich | Gesamtinspektion: Lager, Manifold, Verschleißflächen | Lebensdauer erhöhen, Überraschungen reduzieren |

Checkliste zur Auswahl eines automatischen Palettenwechslers & Datenguide

Nutzen Sie diese Checkliste, um Anforderungen festzulegen: Palettengröße, Nutzlast, Wiederholgenauigkeit, Steuerungssignale und Sicherheitsverriegelungen. Das beschleunigt das Angebot und reduziert Integrationsrisiken.

Kern-Spezifikationen

| Systemtyp | Manueller / automatischer Palettenwechsler (modellabhängig) |

|---|---|

| Palettenoptionen | Aluminium-, T-Nut-, Magnet- und Nullpunkt-Paletten |

| Automatisierungsgrad | Ausgelegt für Palettenpool / Roboter / unbeaufsichtigte Workflows |

| Wiederholrüsten | Wiederholgenaue Palettenlage reduziert Neu-Nullen |

| Schnittstelle | Anpassbar an Maschinentische und Lochbilder |

| Sicherheit | Verriegelungen und Bestätigungsstrategie (systemabhängig) |

Tipp: Teilen Sie Material, Maschinenmodell und Ziel-Taktzeit. Wir schlagen Konfiguration und messbare Ziele vor.

Kompatibilität & Standards

- Integriert sich mit Nullpunkt-Systemen für wiederholgenaue Palettenlage über Maschinen hinweg.

- Unterstützt mehrere Palettenoberflächen-Standards passend zur Spannstrategie.

- Geeignet für High-Mix-Fertigung mit häufigen Palettenwechseln.

Messbare Ergebnisse (vorher → nachher)

- Umrüstzeit reduziert: schnellere Jobwechsel und höhere Spindellaufzeit.

- Standardisierung: konstante Palettenreferenzen reduzieren Setup-Streuung.

- Unbeaufsichtigter Betrieb: weniger manuelle Eingriffe im Produktionsplan.

Spann-/Vorrichtungskonfiguration

- Paletten-Spezifikation: Größe, Top-Interface und Last.

- Maschinenintegration: Montagebild, Schutz und Freiräume.

- Workflow: Paletten-Queue, Identifikation und sichere Spannfolge.

Nachweise & Proof

- Zell-Layout mit Palettenfluss und Sicherheitszonen.

- Demo-Video des Wechselzyklus und Referenzprüfung.

- Beispiel-Messprotokoll zur Wiederholgenauigkeit nach mehreren Wechseln.

Lieferung & Support

- Integrationsreview: Maschinenmodell und Layout zur Bestätigung.

- Installations-/Inbetriebnahme-Checkliste und Bedienerschulung.

- Serviceplan: empfohlene Ersatzteile und Wartungshinweise.

Praxisanwendungen

Von Job Shops mit mehreren Vorrichtungen bis hin zu automatisierten Fertigungszellen: Palettenwechselsysteme halten die Maschine im Schnitt. Typische Anwendungen sind Teilefamilien auf dedizierten Vorrichtungspaletten, mehrere SKUs über Nacht sowie standardisierte Rüstungen über mehrere Maschinen hinweg.

Häufig gestellte Fragen

01 Was ist ein Automatischer Palettenwechsler (APC) und für wen ist er geeignet?

02 Was sind die wichtigsten technischen Daten des NextasTech APC?

03 Mit welchen CNC-Maschinensteuerungen ist der APC kompatibel?

04 Welche Sicherheitsfunktionen sind im APC-System enthalten?

05 Wie bewältigt der APC die High-Mix Low-Volume (HMLV) Produktion?

06 Wie sieht der Installations- und Integrationsprozess aus?

07 Wie hoch ist der typische Return on Investment (ROI) für einen APC?

08 Wo erhalte ich CAD-Dateien oder technische Dokumentation?

09 Kann der automatische Palettenwechsler in einen Palettenpool oder eine Roboterbeladung integriert werden?

10 Welche Wiederholgenauigkeit ist zu erwarten und wie wird sie verifiziert?

11 Welche Wartung ist erforderlich, damit der Palettenwechsler genau und zuverlässig bleibt?

Verwandte Produkte

Nullpunktspannsystem

Rüstzeiten in Sekunden bei maximaler Wiederholgenauigkeit. Das Herzstück einer flexiblen Fertigung.

Details anzeigen →

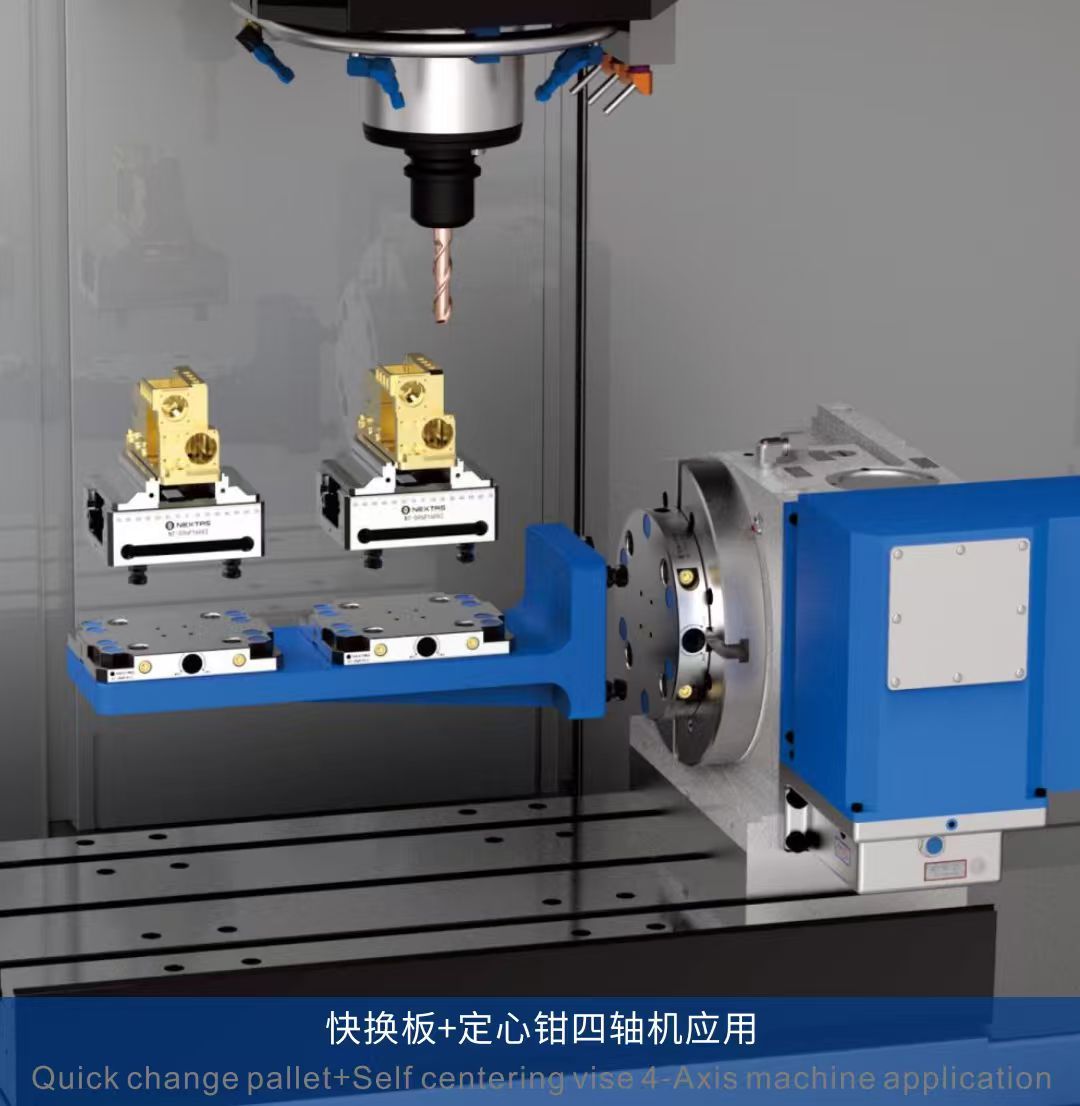

Zentrischspanner

Ideal für die 5-Achs-Bearbeitung und automatisierte Anwendungen, sorgt für perfekt zentrierte Werkstücke.

Details anzeigen →

Spannfutter der R-Serie

Robustes und vielseitiges pneumatisches Spannfutter für die Schwerzerspanung und automatisierte Umgebungen.

Details anzeigen →