Geben Sie Ihre E‑Mail‑Adresse ein, um die Broschüre anzufordern. Aufgrund der Zeitverschiebung senden wir sie am nächsten Werktagmorgen (GMT+8, Pekinger Zeit).

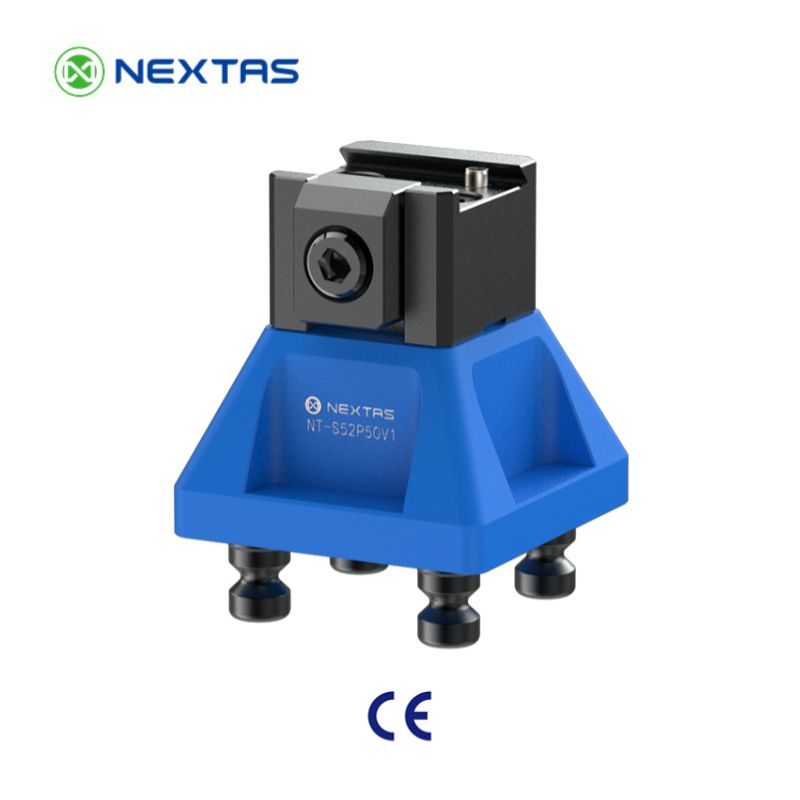

Modulare Schwalbenschwanz-Spannvorrichtung

Starre 5-Seiten-Spannung für 52 & 96 Systeme

Entwickelt für die Hochgeschwindigkeits-Fünf-Achs-Bearbeitung, hält die NextasTech Schwalbenschwanz-Spannvorrichtung das Werkstück sicher an einem kleinen 45°-Profil fest, sodass fünf Seiten für die Bearbeitung frei liegen und der Materialabfall minimiert wird. Präzisions-Aufnahmestifte gewährleisten eine wiederholgenaue Positionierung, und der modulare 52/96-mm-Grundkörper lässt sich nahtlos in Nullpunktplatten und Schnellwechselsysteme integrieren — für blitzschnelle Rüstvorgänge.

Hauptvorteile

- Zugang zur 5-Seiten-Bearbeitung: Klemmt das Material an einem minimalen 45°-Schwalbenschwanzprofil, um fünf Bearbeitungsflächen freizulegen. Dies ermöglicht mehr Bearbeitung pro Aufspannung und reduziert Materialabfall.

- Überlegene Spannkraft: Das 45°-Schwalbenschwanzdesign erzeugt hohe Spannkräfte und starre Stabilität, widersteht Schnittvibrationen und verhindert Verrutschen.

- Hohe Präzision & Wiederholgenauigkeit: Präzisions-Passstifte und geschliffene Oberflächen sorgen für wiederholgenaue Positionierung und eliminieren Werkstückbewegungen.

- Modulare 52 / 96 Integration: Standard-52-mm- und 96-mm-Raster integrieren sich in Nullpunktsysteme und Schnellwechselplatten für flexible Montage und schnelle Wechsel.

- Leicht & Langlebig: Ein Gehäuse aus Luftfahrt-Aluminium mit Edelstahleinsätzen bietet hohe Festigkeit, reduziertes Gewicht und langfristige Stabilität.

- Vielseitig & Automatisierungsbereit: Unterstützt eine breite Materialpalette und ist dank schneller Rüstzeiten und kompakter Bauweise ideal für High-Mix-Produktion und Roboterautomatisierung.

Technische Daten

Sowohl die 52-mm- als auch die 96-mm-Schwalbenschwanz-Vorrichtungen entsprechen den industriüblichen Nullpunkt-Montagemustern. Detaillierte Maßzeichnungen finden Sie unten zur schnellen Referenz.

Effizienz der 5-Seiten-Bearbeitung

Die Schwalbenschwanz-Vorrichtung spannt das Werkstück an einem kleinen 45°-Schwalbenschwanz, sodass Oberseite, Vorder-, Rück- und beide Seitenflächen komplett frei für die Zerspanung bleiben. Dieses Design ermöglicht eine echte 5-Seiten-Bearbeitung in einer Aufspannung und reduziert das zusätzliche Material, das normalerweise zum Greifen benötigt wird, was Zeit und Rohmaterialkosten spart.

Präzision & Wiederholgenauigkeit

Jede Schwalbenschwanz-Vorrichtung ist mit Präzisions-Aufnahmestiften und geschliffenen Referenzflächen ausgestattet, um ein Verrutschen zu verhindern und eine hohe Wiederholgenauigkeit beim Teilewechsel zu gewährleisten. Kombiniert mit der starren Schwalbenschwanz-Geometrie garantiert dies eine konstante Bearbeitungsgenauigkeit und Oberflächengüte.

- Patentiertes Design für die Bearbeitung kleiner Platten auf 3/4/5-Achs-Maschinen.

- Verstellbare Spannposition mit wählbaren Druckplatten.

- Stützsäule mit Skaleneinstellung für präzise Platzierung des Niederhalters.

- Seitliche U-förmige Nut verhindert Werkzeugkollision bei der Seitenbearbeitung.

- Optionale Schnittstellen für 3R- oder Erowa-Spannzapfen.

Modular & Nullpunkt-kompatibel

Die Basis der Vorrichtung ist auf die Industriestandard-Raster 52 mm und 96 mm gefertigt, wodurch sie direkt mit Nullpunktspannplatten, Schnellwechselsystemen und Automationspaletten kompatibel ist. Diese Modularität vereinfacht Rüstwechsel und ermöglicht die Montage mehrerer Vorrichtungen in hochdichten Anordnungen für erhöhten Durchsatz.

Anwendungen & Einsatzbereiche

Fallstudie: Industrielle Automation

Die Schwalbenschwanz-Vorrichtung lässt sich nahtlos mit der pneumatischen Nullpunktplatte kombinieren und ermöglicht so das schnelle und präzise Spannen von Dünnblechprodukten in der industriellen Automation. Sie reduziert die Rüstzeit drastisch, sorgt für stabile Bearbeitung und steigert die Bearbeitungseffizienz um über 30%.

Komplexe 5-Achs-Bearbeitung

Ideal für Titan- und Luftfahrtteile, die vollen Zugang erfordern. Die Vorrichtung legt fünf Seiten frei, sodass komplexe Merkmale in einer Aufspannung ohne Umpositionierung gefräst werden können.

Schnellwechsel & Automation

Mit Standard-52/96-mm-Mustern lassen sich die Vorrichtungen blitzschnell in Nullpunktplatten einsetzen. Kombinieren Sie sie mit Roboter-Palettenwechslern für vollautomatische Produktionslinien mit hoher Dichte.

Materialvielfalt

Von Aluminium bis hin zu gehärtetem Stahl hält die Schwalbenschwanz-Vorrichtung verschiedenste Materialien sicher. Ihr ausgewogenes Design reduziert Verzug und macht sie perfekt für Prototyping und Serienfertigung.

Systemauswahl & Integration in Nullpunkt‑Spannsysteme

Schwalbenschwanz‑Spannen funktioniert am besten als Gesamtsystem: Vorrichtung, Nullpunktbasis, Paletten/Automation und Span‑/Kühlschmierstoff‑Abfluss bestimmen die Praxis‑Wiederholbarkeit.

System 52 vs. System 96: schnelle Entscheidungstabelle

Nutzen Sie diese Matrix, wenn Sie eine 45°‑Schwalbenschwanz‑Vorrichtung für 5‑Achs‑Bearbeitung und einen Nullpunkt‑Spannsystem‑Aufbau auswählen. So passen Bauteilgröße, Schnittlast und Automationsbedarf schnell zusammen.

| Kriterium | System 52 | System 96 | Prüfen Sie |

|---|---|---|---|

| Bauteilgröße & Handling | Kleine bis mittlere Teile; hohe Stationsdichte auf kompakter Platte. | Mittlere bis größere Teile; mehr Auflagefläche für stabile Paletten‑Aufspannung. | Maschinenarbeitsraum, Palettengröße, Beladung (manuell/Robot). |

| Schnittlast & Steifigkeit | Für allgemeines Fräsen und leichtere Schruppbearbeitung; Kräfte ausgewogen halten. | Wenn maximale Steifigkeit für höhere Schruppkräfte oder zähe Werkstoffe nötig ist. | Abtragsleistung, Werkzeugauskragung, Ratterneigung. |

| Automation / Palettierung | Geringere Masse erleichtert Robotik und Schnellwechsel; ideal für High‑Mix‑Zellen. | Sehr stabil auf größeren Paletten; bevorzugt für Lights‑out‑Zellen mit schwereren Teilen. | Kompatibilität von Spannbolzen/Receiver, Wiederholgenauigkeit nach Wechseln. |

| Span- & Kühlmittelfluss | Dichte Arrays brauchen saubere Spanabfuhr‑Planung. | Mehr Platz für Abdeckungen, Luftstoß und Spanabfuhr. | Kühlmittelrichtung, Spanverschleppung, Reinigungsroutine. |

| Typische Anwendungen | Prototyp → Serie, kleine Gehäuse, Dünnwand-/Fensterteile, hohe Stationsdichte. | Größere Halter/Bracket‑Teile, zähe Legierungen, höhere Drehmomente, palettierte Fertigung. | Zieltoleranz, Oberflächenanforderung, Taktzeit. |

Hinweis: Für palettierte Zellen die Vorrichtung mit einer Nullpunktplatte kombinieren, damit Stationen ohne erneutes Ausrichten gewechselt werden können.

Wann System 52 sinnvoll ist

Ideal für kleine bis mittlere Teile, begrenzte Bauraumverhältnisse und hochdichte Aufspannungen – perfekt für schnelle Umrüstungen.

- Hohe Stationsdichte auf kompakten Platten

- Schneller Wechsel auf System‑52‑Nullpunktaufnahmen

- Geringere Masse – vorteilhaft für Roboterhandling

Wann System 96 sinnvoll ist

System 96 empfiehlt sich für höhere Zerspanleistung, größere Teile oder maximale Steifigkeit auf Paletten und Automationszellen.

- Breitere Basis für mehr Stabilität

- Sehr gut kombinierbar mit größeren Nullpunktplatten/Paletten

- Mehr Platz für Anschläge, Locator und Späneabfuhr

Tipps für Automation & Palettierung

Für mannlose Fertigung: Schwalbenschwanz‑Vorrichtung + Nullpunktplatte + Palettenwechsler – so tauschen Sie Stationen ohne erneutes Ausrichten.

- Kombinieren Sie mit der pneumatischen Nullpunktplatte für schnelles Andocken

- Skalieren Sie mit einem automatischen Palettenwechsler für unbeaufsichtigte Wechsel

- Mehrere Vorrichtungen pro Palette erhöhen die Spindellaufzeit und reduzieren WIP

Schwalbenschwanz‑Vorbereitung & Best‑Practices für 5‑Seiten‑Bearbeitung

Ein sauberer, konsistenter 45°‑Schwalbenschwanz entscheidet über Prozesssicherheit. Diese Schritte helfen zu stabiler Spannung und reproduzierbaren Zykluszeiten.

1. 45°‑Profil gleichmäßig herstellen

Passenden Schwalbenschwanzfräser verwenden, Tiefe/Geometrie konstant halten und sauber entgraten.

2. Verzug kontrollieren

Spannpunkt nahe steifen Bereichen wählen. Bei dünnen/„Window“-Teilen Stützsäulen und Pressplatten nutzen.

3. Mit Probeschnitt validieren

Kurzes Roh+Finish fahren und wichtige Bezugsmaße prüfen. Bei Bedarf Anschläge/Locator ergänzen.

4. Kontaktflächen sauber halten

Späne sind der häufigste Grund für Streuung – Schwalbenschwanz und Nullpunkt‑Schnittstelle vor jedem Wechsel reinigen.

Nächster Schritt

Senden Sie uns Teilegröße, Material und Maschinenmodell. Wir schlagen eine bewährte 45°‑Schwalbenschwanz‑Aufspannung (Vorrichtungsgröße, Stationslayout, Nullpunkt‑Stack) passend zu Toleranz und Taktzeit vor.

Fehlersuche: Schwalbenschwanz‑Spannen dauerhaft reproduzierbar halten

Auch eine hochwertige 45°‑Schwalbenschwanz‑Vorrichtung verliert Wiederholgenauigkeit, wenn Späne, Verzug oder zu hohe Schnittkräfte ins Spiel kommen. Diese Tabelle hilft bei den häufigsten Ursachen in 5‑Achs‑Schwalbenschwanz‑Spannung und Nullpunkt‑Setups.

| Fehlerbild | Mögliche Ursache | Empfohlene Maßnahme |

|---|---|---|

| Bauteil rutscht beim Schruppen | Unsauberes Profil, nicht vollständig aufgesessen, oder zu aggressive Schnittkräfte. | 45°‑Profil nacharbeiten, entgraten; Eingriff reduzieren; ggf. Anschläge/Locator einsetzen. |

| Rattern / Vibrationsspuren | Zu geringe Steifigkeit, großer Werkzeugauskragung, Resonanz bei hoher Drehzahl. | Auf System 96 wechseln oder Auskragung reduzieren; Schnittwerte optimieren; kürzere Werkzeuge, ausgewogene Bahnen. |

| Dünnwand verzieht sich | Spannen an flexiblen Bereichen oder ungleichmäßige Abstützung bei Fensterteilen. | Nähe zu steifen Rippen spannen; Stützsäulen/Pressplatten nutzen; Verzug mit Probeschnitt prüfen. |

| Z‑Höhe wandert nach Wechsel | Späne auf Schwalbenschwanz oder Nullpunkt‑Interface; Kühlmittel‑Film. | Beide Interfaces vor jedem Wechsel reinigen; Luftstoß/Bürste an der Beladestation; Receiver trocken halten. |

| Druckstellen am Profil | Grate, zu hohe Spannkraft oder schlechte Oberflächenqualität. | Entgraten, kleine Einführfase; passende Spannkraft; ggf. Opfer‑Dovetail‑Pads verwenden. |

| Wiederholgenauigkeit nimmt ab | Verschleiß, Kontamination oder beschädigte Passstifte. | Stifte und Kontaktflächen prüfen; Einsätze bei Verschleiß tauschen; regelmäßige Reinigung/Checks einplanen. |

Für Lights‑out‑Fertigung die Vorrichtung mit einer pneumatischen Nullpunktplatte und einem Palettenwechsler kombinieren, damit das Andocken über alle Stationen konstant bleibt.

Checkliste für Auswahl & Bewertung der Schwalbenschwanz‑Vorrichtung

Prüfen Sie Passung, Steifigkeit und Automation‑Readiness, bevor Sie den Aufspann‑Stack in Serie bringen.

Teil & Prozess

- Material (Alu / Stahl / Titan) und gewünschte Zerspanleistung

- Geometrie: dünnwandig, fensterförmig oder hohe Konturen

- Toleranzziel und ob Sie ohne erneutes Ausrichten wechseln möchten

Kompatibilität & Standards

- System 52 vs System 96 je nach Last und Stationsdichte

- Nullpunktbasis/Palette (Raster, Freigang, Späneabfuhr)

- Automation: Roboterhandling, Palettenwechsler, Pufferkapazität

Schwalbenschwanz‑Vorbereitung

- 45°‑Profil: Tiefe/Breite reproduzierbar über Chargen

- Entgraten und Sitz prüfen (keine Späne an Kontaktflächen)

- Anschläge/Locator bei hoher Torsion oder Seitenfräsen

Nachweis & Support

- On‑Machine Bilder/Videos für Werkzeugfreigang

- Messprotokoll/Inspektionsauszug für Mehrseiten‑Ergebnisse

- Ersatzteil‑Plan (Schrauben/Stifte) und Wartungsempfehlung

Häufig gestellte Fragen (FAQ)

Wie viel Material muss ich für den 45°-Schwalbenschwanz vorbereiten?

Was ist der Hauptunterschied zwischen den 52‑mm‑ und 96‑mm‑Schwalbenschwanz‑Vorrichtungen?

Kann ich diese Vorrichtungen auf einer 3‑Achs‑ oder 4‑Achs‑Maschine verwenden?

Welchen Schwalbenschwanz‑Winkel und welchen Fräser empfehlen Sie?

Wie vergleicht sich die Vorrichtung mit einem Zentrierspanner für 5‑Seiten‑Bearbeitung?

Wie vermeide ich Auszug oder Vibrationen bei hoher Zerspanleistung?

Ist das System für dünne Platten oder fensterförmige Teile geeignet?

Wie hoch ist die Wiederholgenauigkeit beim Wechseln in Kombination mit Nullpunktplatte/Palette?

Welche Wartung benötigen diese Vorrichtungen?

Sind Spannkomponenten und Passstifte austauschbar?

Ressourcen & Downloads

Ähnliche Produkte

E-Serie Spannfutter

Ein vielseitiges und präzises Spannfutter für ein breites Spektrum automatisierter Drehanwendungen.

Details ansehen →R-Serie Spannfutter

Bietet kraftvolle, konstante Spannung für schwere Dreh- und Fräsoperationen.

Details ansehen →Automatischer Palettenwechsler

Reduzieren Sie Rüstzeiten drastisch und erhöhen Sie die Maschinenverfügbarkeit durch vollautomatische Palettenwechsel.

Details ansehen →