Geben Sie Ihre E‑Mail‑Adresse ein, um die Broschüre anzufordern. Aufgrund der Zeitverschiebung senden wir sie am nächsten Werktagmorgen (GMT+8, Pekinger Zeit).

R-Serie Handspannfutter

Robuste Präzision, vereinfacht.

Das NextasTech R-Serie Handspannfutter bietet eine zuverlässige, hochpräzise Grundlage für Ihre Werkstatt. Vollständig kompatibel mit dem System 3R-Spannstandard bietet dieses Spannfutter außergewöhnliche Vielseitigkeit für Lohnfertiger und Produktionsumgebungen gleichermaßen. Sein einfacher, robuster manueller Spannmechanismus sorgt für einen sicheren Halt und hervorragende Wiederholgenauigkeit ohne pneumatische oder hydraulische Leitungen und ist damit perfekt für schnelle Rüstvorgänge an jeder Maschine.

Zentrale Vorteile

- Hohe Wiederholgenauigkeit: Erreicht eine Positioniergenauigkeit von ≤ 0,005 mm und ermöglicht den sicheren Transfer von Werkstücken zwischen Aufspannungen und Maschinen.

- Einfache manuelle Spannung: Schnelles und sicheres Spannen mit nur einem Hebel oder Schlüssel. Keine externen Energiequellen erforderlich, was die Installation und Anwendung vereinfacht.

- System 3R Kompatibilität: Konzipiert für die nahtlose Integration in den weit verbreiteten System 3R-Standard, einschließlich Paletten, Haltern und Elektroden.

- Gehärteter und geschliffener Körper: Aus hochwertigem Werkzeugstahl gefertigt, gehärtet und präzisionsgeschliffen für maximale Haltbarkeit, Steifigkeit und eine lange Lebensdauer.

Produktdetails

Entdecken Sie die Technik und das Design hinter dem R-Serie Spannfutter.

Präzises Spannen, mühelos

Das NextasTech R-Serie Spannfutter vereinfacht das präzise Spannen. Der manuelle Spannmechanismus ist einfach und dennoch kraftvoll. Eine einfache Drehung des Spannschlüssels aktiviert das interne Verriegelungssystem und zieht das Referenzelement (Palette oder Halter) sicher gegen die Z-Referenzflächen. Diese direkte mechanische Aktion bietet hervorragendes haptisches Feedback und gewährleistet einen konstant starken und stabilen Halt, der dem Bediener volles Vertrauen in die Aufspannung gibt. Das Design eliminiert die Komplexität von Luft- oder Hydraulikleitungen und macht die Installation sowie den Wechsel zwischen Maschinen außergewöhnlich einfach.

Für Vielseitigkeit entwickelt

Aus hochwertigem Werkzeugstahl gefertigt und für Verschleißfestigkeit gehärtet, ist das R-Serie Spannfutter auf Langlebigkeit ausgelegt. Sein flaches Design bietet hervorragenden Zugang für Werkzeuge und Spindeln und eignet sich für eine Vielzahl von Anwendungen, vom vertikalen Fräsen bis hin zum Senkerodieren (EDM). Die universelle, mit System 3R kompatible Schnittstelle ermöglicht es Ihnen, Ihre Spanntechnik in der gesamten Werkstatt zu standardisieren, Ihre Prozesse zu rationalisieren und den Bedarf an unterschiedlichen Systemen zu verringern.

Technische Daten

| Parameter | Spezifikation (Modellbeispiel: NEX-R80M) |

|---|---|

| Kompatibilität | System 3R (MacroMagnum usw.) |

| Wiederholgenauigkeit | ≤ 0.005 mm |

| Spannkraft | ~8000 N |

| Betätigung | Manuell, mit Spannschlüssel/Hebel |

| Erforderliches Drehmoment | ~20 Nm |

| Indexierpositionen | 4 x 90° |

| Körpermaterial | Gehärteter Werkzeugstahl |

| Gewicht | 5.0 kg |

Auswahl‑ & Integrationsleitfaden

Praxisnahe Tipps, um das passende R‑Serie Handspannfutter auszuwählen und System‑3R‑Kompatibilität sowie Wiederholgenauigkeit über CNC, EDM und Prüfung hinweg stabil zu halten.

So wählen Sie das richtige Modell für Ihren Prozess

In der Praxis richtet sich die Auswahl nach dem Pallet-/Referenzelement‑Format, der Werkstückgröße und der Anwendung. Wenn Sie Ihre Spannmittel über mehrere Maschinen standardisieren, stimmen Sie die Wahl auf die Paletten und Halter ab, die Sie bereits nutzen (z. B. System‑3R‑MacroMagnum‑Format). Für High‑Mix‑Fertigung ist die manuelle Betätigung oft ideal: schnell, robust und ohne Druckluft‑ oder Hydraulikleitungen.

- •EDM‑Elektroden: stabile Referenzierung und schnelle Wechsel im Senkerodieren / Elektroden‑Handling.

- •CNC‑Fräsaufspannungen: flache Bauform für bessere Werkzeugzugänglichkeit und kürzere Auskraglängen.

- •Prüfen (CMM/Messmittel): gleiche Bezugsebene beibehalten und Umspannfehler reduzieren.

- •Offline‑Rüsten: Paletten außerhalb der Maschine vorbereiten und Stillstandzeiten minimieren.

Integrationstipps für CNC, EDM und Automationszellen

Das R‑Serie Spannfutter wird häufig auf Aufspannplatten, Sub‑Plates oder Maschinentische montiert, um ein einheitliches Referenzsystem aufzubauen. In automatisierten Umgebungen wird ein manuelles Spannfutter oft als Rüst‑/Setup‑Station oder als robuste, stromlose Backup‑Lösung eingesetzt – bei voller Kompatibilität zu Ihren Referenzpaletten.

CNC‑Fräsen & Bohren

Nutzen Sie das Spannfutter als wiederholgenaue Basis für Prototypen, Kleinserien und wechselnde Teile. Die Schlüsselbetätigung erleichtert Palettenwechsel – auch zwischen VMC und 5‑Achs‑Aufspannplatte – ohne komplexe Versorgung.

EDM & Elektroden‑Workflows

Elektroden und Halter lassen sich über eine gemeinsame Referenz sauber organisieren. Das reduziert Offset‑Überraschungen und hilft, Wiederholgenauigkeit beim Wechsel zwischen Senkerodieren, Fräsen und Messen zu sichern.

Datum‑ & Wiederholgenauigkeits‑Kontrolle: System‑3R‑Aufspannungen stabil halten

Wenn Sie das R‑Serie Handspannfutter als System‑3R‑kompatible Basis für CNC‑Fräsen, EDM‑Elektroden oder CMM‑Transfer nutzen, helfen diese Punkte, die Wiederholgenauigkeit über Umspannvorgänge zu schützen.

| Einflussfaktor | Typische Anzeichen | Best Practice | Warum wichtig |

|---|---|---|---|

| Verschmutzte Referenzflächen (Späne/KSS) | Z‑Versatz, leichte Schräglage, ungleiches Setzen | Abwischen + Ausblasen; Referenzflächen abdecken | Häufigste Ursache für Wiederholfehler |

| Uneinheitliches Anzugsmoment | Rundlauf/Offset variiert nach Umspannen | Schlüssel‑Methode standardisieren; ggf. Drehmomentgriff | Konstantes Setzen = konstantes Datum |

| Grate/Schläge an Palette/Adapter | ‘Hochpunkt’, Kippeln, Abdrücke | Entgraten; Handling‑Trays; Stoß vermeiden | Schützt die Referenzgeometrie |

| Jaw‑Verschleiß / falsches Backenmaterial | Mikro‑Rutschen oder Verzug | Hart/Weichbacken passend wählen; Greiflänge erhöhen | Verhindert Bewegung & Verformung |

| Korrosion/EDM‑Rückstände | Schwergängige Betätigung, schlechtes Setzen | Reinigen + Korrosionsschutz leicht auftragen | Erhöht Langzeit‑Zuverlässigkeit |

Tipp: Baseline (Rundlauf/Parallelität) einmal dokumentieren und nach den ersten 10–20 Wechseln erneut prüfen.

Anwendungsbereiche

Vielseitige Lösungen für eine breite Palette von Bearbeitungsaufgaben.

EDM & Fräsen

Seine robuste Bauweise hält Fräskräften stand, während seine Präzision ideal für die Einrichtung von Elektroden und Werkstücken für EDM-Operationen ist.

Lohnfertigung & Prototyping

Ideal für High-Mix/Low-Volume-Arbeiten. Das manuelle Spannfutter ermöglicht extrem schnelle und präzise Wechsel zwischen verschiedenen Aufträgen.

Qualitätskontrolle & Inspektion

Bewegen Sie Werkstücke direkt von der Maschine zur Inspektion und stellen Sie konsistente Messergebnisse mit demselben Referenzsystem sicher.

Offline-Rüstung

Rüsten Sie Werkstücke auf Paletten an einer separaten Station, während die Maschine läuft, um Wechselzeiten zu minimieren und die Laufzeit zu maximieren.

Wo das R‑Serie Handspannfutter besonders sinnvoll ist

Wenn Sie ein System‑3R‑kompatibles Handspannfutter für schnelle Umrüstungen suchen, ist die R‑Serie ideal für High‑Mix‑Produktion. Besonders beliebt ist sie in Betrieben, die EDM und Fräsen kombinieren: Die gleiche Referenzpalette kann von der Maschine direkt in die Prüfung wandern – mit wenig Nachnullen.

High‑Mix‑Jobshops

Schnelle Rüstzeiten für Prototypen und Kleinserien – mit zuverlässiger Handspannung und konstanten Bezugspunkten.

Offline‑Rüststationen

Paletten vorbereiten, während die Maschine läuft – anschließend in Sekunden wechseln und Spindellaufzeit steigern.

Prüfung & Qualität

Werkstücke mit gleicher Referenz zum CMM oder Messmittel bringen und Messstreuung durch Umspannen reduzieren.

Praxisbeispiele

Standardisierung von Elektroden & Haltern (EDM)

Ein EDM‑Betrieb standardisierte Elektroden auf Haltern im System‑3R‑Format und nutzte das R‑Serie Handspannfutter als gemeinsame Referenz für Fräsen, EDM und Prüfung. Das reduzierte Nacharbeiten und stabilisierte Offsets über Schichten hinweg.

High‑Mix‑Umrüstungen auf CNC

Ein Jobshop montierte das Spannfutter auf eine Sub‑Plate und bereitete Paletten offline vor. Der Wechsel an der VMC ging deutlich schneller – ohne zusätzliche Pneumatik/Hydraulik‑Komplexität.

Transfer von Maschine zu CMM

Durch Beibehaltung der gleichen Referenz von der Bearbeitung bis zur Messung sank die Messstreuung, die sonst durch erneutes Umspannen entstehen kann – besonders relevant bei engen Lage‑/Positionstoleranzen.

Implementierungs‑ & Abnahmeplan

Dieser Plan hilft, das R‑Serie Handspannfutter in High‑Mix‑CNC, EDM und Messraum zu standardisieren – besonders bei System‑3R‑(MacroMagnum)‑Referenzprozessen.

1) Schnelle Auswahlmatrix für High‑Mix CNC & EDM

So passen Sie Spannfutter, Palettenformat und Backenstrategie an Ihren Prozess an – ohne redundante Schritte.

| Workflow | Ziel | Empfohlene Konfiguration | Hinweis |

|---|---|---|---|

| EDM‑Elektroden‑Handling | Stabile Referenz + schnelle Wechsel | System‑3R‑Standard + definierte Elektrodenhalter | Gemeinsames Datum für EDM → Fräsen → Messen |

| High‑Mix‑CNC‑Wechsel | Stillstand reduzieren | Offline‑Rüsten + wiederholgenaue Basis auf Sub‑Plate | Backensätze nach Teilefamilien |

| CMM/Prüfung | Messdatum schützen | Konstante Schlüssel‑Methode + saubere Referenzflächen | Sitzkonstanz wichtiger als Kraft |

| Prototypen/Kleinserie | Max. Flexibilität | Weichbacken (ausgedreht) + schneller Backenwechsel | Verzug über Greiflänge/Abstützung steuern |

Long-tail: System‑3R‑kompatibles Handspannfutter, manuelles Spannfutter für CNC‑Fräsen, EDM‑Referenzierung.

2) Abnahmetests für Wiederholgenauigkeit & Sitz

Prüfen Sie bei Inbetriebnahme und nach der Anlaufphase die Prozessstabilität – nicht nur den Datenblattwert.

| Test | Was dokumentieren | Werkzeug | Kriterium (prozessbezogen) |

|---|---|---|---|

| Umspannen‑Wiederholtest | Messuhrwert nach 5–10 Umspannungen | Messuhr + Referenzpin/Palette | Streuung innerhalb Ihrer Werks‑Toleranz |

| Sitzflächen‑Check | Kontaktbild / kein Kippeln | Anreißfarbe / Fühlerlehre | Gleichmäßiger Kontakt der Referenzflächen |

| Rundlauf‑Trend | Rundlauf vor/nach Backenwechsel | Messuhr an Teil/Teststab | Kein Drift gegenüber Baseline bei konstantem Moment |

| Operator‑Audit | Gleiches Vorgehen beim Anziehen | Arbeitsanweisung + Stichprobe | Methode reproduzierbar zwischen Personen |

Auf Wunsch liefern wir ein 1‑Seiten‑Abnahmeblatt passend zu Teilen, Maschinentisch und Datumschema.

3) Wartungs‑ & Prüfintervalle

Einfache Routinen für stabile Wiederholgenauigkeit bei KSS, Spänen und EDM‑Rückständen.

| Intervall | Maßnahme | Nutzen | Hilfsmittel |

|---|---|---|---|

| Jede Schicht | Referenzflächen reinigen + leicht ölen | Verhindert Setzfehler | Fusselfreie Tücher, Druckluft, Öl |

| Wöchentlich | Auf Grate/Schläge prüfen; Backenverschraubung kontrollieren | Stoppt Drift früh | Entgrater/Stein, Drehmomentschlüssel |

| Monatlich | Baseline‑Messuhrcheck wiederholen | Bestätigt Systemstabilität | Messuhr, Referenzpin/Palette |

| Quartalsweise | Grundreinigung; Verschleißstellen prüfen | Verhindert Schwergängigkeit | Reiniger, Korrosionsschutz |

Keine aggressive Abrasion an den Anlageflächen – Geometrie schützen.

4) Fehlerbehebung (schnell im Alltag)

Typische Symptome und Sofortmaßnahmen in standardisierten Paletten‑Workflows.

| Symptom | Ursache | Schneller Fix | Vorbeugung |

|---|---|---|---|

| Wiederholgenauigkeit plötzlich schlechter | Späne auf Referenzflächen | Reinigen + neu setzen; Baseline prüfen | Abdecken; Reinigung in Wechselprozess |

| Werkstück rutscht | Backenmaterial/Profil ungeeignet | Backen wechseln; Greiflänge erhöhen | Backensätze pro Teilefamilie |

| Betätigung schwergängig | KSS/EDM‑Rückstände + leichte Korrosion | Reinigen + Korrosionsschutz | Regelmäßige Reinigung; Schutz bei Lagerung |

| Rundlauf driftet | Grate/Schläge oder ungleiches Moment | Entgraten; Momentmethode standardisieren | Handling‑Trays; Drehmomentgriff |

Ein Prozess‑Checkliste schlägt ‘Bauchgefühl’ – besonders bei High‑Mix.

Sie möchten den passenden Aufbau (Sub‑Plate / Adapter / Palettenformat) für Ihren System‑3R‑kompatiblen Handspannfutter‑Workflow? Teilen Sie Maschinenmodell und typische Teilegrößen – wir empfehlen eine Konfiguration.

Häufig gestellte Fragen

01. Wie gewährleistet das R-Serie Handspannfutter seine Wiederholgenauigkeit von ≤ 0,005 mm?

02. Was ist der Hauptunterschied zwischen der R-Serie und einem automatisierten Spannfutter (wie der E-Serie)?

03. Ist die "System 3R Kompatibilität" zu 100% austauschbar?

04. Welche Wartung ist für das manuelle Spannfutter der R-Serie erforderlich?

05. Kann ich das R-Serie Spannfutter auf jedem Maschinentisch montieren?

06. Kann das R‑Serie Handspannfutter auch für 5‑Achs‑Bearbeitung und höhere Fräslasten eingesetzt werden?

07. Wie halte ich die System‑3R‑Wiederholgenauigkeit im täglichen Betrieb stabil?

08. Eignet sich das R‑Serie Spannfutter als Offline‑Rüststation / Presetting‑Station?

09. Bieten Sie Montageplatten, Adapter‑Lochbilder oder kundenspezifische Schnittstellen an?

Ressourcen & Downloads

Verwandte Produkte

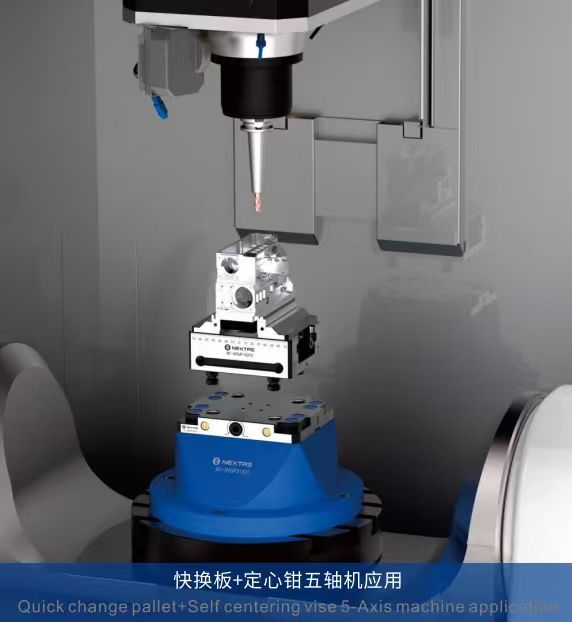

Selbstzentrierender Schraubstock

Bietet präzise Zentrierung für verschiedene Werkstückgrößen, ideal für die 5-Achsen-Bearbeitung.

Details ansehen →

Nullpunkt-Spannsystem

Reduziert die Rüstzeiten drastisch durch schnelle und wiederholbare Positionierung von Vorrichtungen und Werkstücken.

Details ansehen →

Automatischer Palettenwechsler

Steigert die Produktivität, indem er unbeaufsichtigten Maschinenbetrieb und schnelle Palettenwechsel ermöglicht.

Details ansehen →