Saisissez votre adresse e-mail pour demander la brochure. En raison du décalage horaire, nous vous l’enverrons le prochain matin ouvré (GMT+8, heure de Pékin).

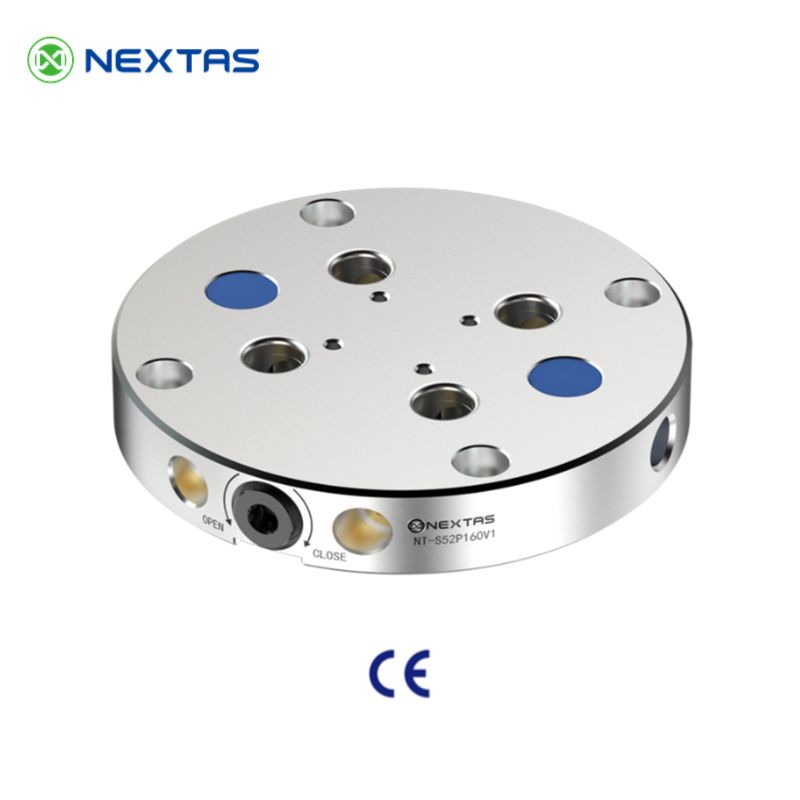

Plaque de serrage à point zéro

La fondation pour une flexibilité ultime

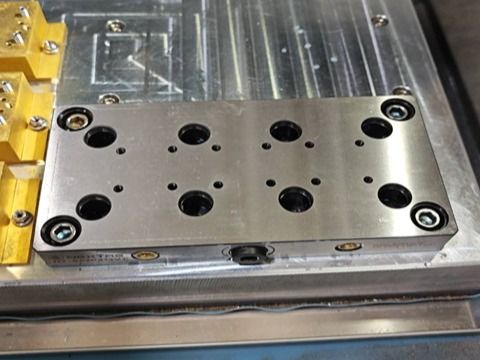

La plaque de serrage à point zéro NextasTech est le moyen le plus rapide de mettre en œuvre un système modulaire à changement rapide sur votre machine-outil. En fournissant une base standardisée et rectifiée avec précision, dotée de modules de serrage à point zéro intégrés, elle transforme la table de votre machine en une plateforme hautement flexible et productive.

Avantages principaux

- Interface machine standardisée : Créez instantanément une grille universelle sur la table de votre machine, permettant de monter n'importe quel montage ou palette avec un alignement parfait à chaque fois.

- Rigidité et stabilité exceptionnelles : Rectifiées avec précision à partir de matériaux de haute qualité, nos plaques offrent une base solide et stable qui absorbe les vibrations et résiste aux fortes forces de coupe.

- Véritable modularité : Disponible en plusieurs tailles et configurations (module simple, double, quadruple) pour s'adapter à toute table de machine et application, des petits étaux aux grands montages sur cube (tombstone).

- Implémentation Plug-and-Play : Simplifie considérablement l'adoption d'un système point zéro. Il suffit de boulonner la plaque aux rainures en T de votre machine et de raccorder l'alimentation en air pour commencer à réduire le temps de réglage.

Spécifications de la plaque

| Paramètre | Spécification |

|---|---|

| Matériau de la plaque | Acier inoxydable trempé |

| Planéité / Parallélisme | ≤0,005 mm |

| Tailles standard (L x l) | Voir le catalogue |

| Modules intégrés | 1, 2, 4, ou plus, selon la taille de la plaque |

| Espacement des modules | Grilles standard 52mm, 96mm, 200mm, ou motifs personnalisés |

| Système de montage | Conçu pour tables à rainures en T standard ou montage direct |

| Traitement de surface | Revêtement résistant à la corrosion |

Conçue comme une fondation solide comme le roc

La plaque de serrage à point zéro NextasTech sert de lien crucial entre votre machine-outil et votre système de bridage. Chaque plaque est méticuleusement fabriquée en acier ou en aluminium de haute qualité, détendu et rectifié avec précision pour obtenir une planéité et un parallélisme exceptionnels. Cela garantit que la précision au micron des modules point zéro intégrés est parfaitement transférée à votre pièce. Les plaques présentent un motif de grille standardisé (par ex. 52mm/96mm) et une plomberie intégrée pour l'actionnement pneumatique, rendant le réglage propre, simple et incroyablement rapide.

Conception de module standard 52mm/96mm

La plaque point zéro manuelle adopte une conception de module standard de l'industrie en 52mm/96mm, assurant une forte compatibilité avec les systèmes d'outillage d'usinage CNC mondiaux. Cette standardisation évite les problèmes d'adaptation sur mesure, permettant une intégration transparente dans les petits ateliers comme dans les grandes installations de fabrication. Les deux tailles de modules répondent aux différents besoins de poids et de taille des pièces, augmentant la flexibilité pour diverses tâches d'usinage. Avec des pièces de rechange largement disponibles, la maintenance et le remplacement sont simplifiés. Pour les entreprises qui privilégient la cohérence, cette conception réduit les temps d'arrêt dus à un outillage incompatible, améliorant ainsi l'efficacité opérationnelle globale.

Comment choisir la bonne plaque de serrage à point zéro

Une plaque de serrage à point zéro est plus qu’une « plaque de base » : elle devient votre interface machine standardisée. Bien choisir la configuration dès le départ apporte une précision répétable, des changements plus rapides et une voie plus simple vers la palettisation.

1) Dimensions & fixation

Adaptez l’empreinte de la plaque au déplacement de la table et au motif des rainures en T. Prévoyez des dégagements pour les trajectoires, l’écoulement du liquide de coupe et l’évacuation des copeaux. Pour des changements fréquents, beaucoup d’ateliers standardisent une « plaque maison » par machine.

2) Implantation des modules & pas

Choisissez un pas standard 52 mm/96 mm pour une compatibilité large avec palettes, étaux et montages. Besoin de pièces plus grandes ou de passes lourdes ? Un écartement plus large (ou des modules supplémentaires) augmente la rigidité et la capacité de charge.

3) Stratégie de bridage

En production multi‑références, privilégiez les étaux à changement rapide et des palettes standardisées. En 4/5 axes, visez rigidité, hauteur Z et positionnement répétable pour passer du CNC à la CMM sans re‑bridage.

Plaque à point zéro vs rainures en T traditionnelles

| Ce qui compte | Montages sur rainures en T | Plaque de serrage à point zéro |

|---|---|---|

| Temps de changement | Alignement & comparateur manuel | Changer palettes/montages en quelques minutes |

| Répétabilité | Dépend de l’opérateur | Positionnement constant (avec nettoyage & maintenance) |

| Évolutivité | Difficile à standardiser d’un job à l’autre | Interface standard pour palettes, étaux et montages |

| Flux d’inspection | Souvent besoin de re‑bridage | CNC → CMM sur la même palette / même référence zéro |

Si votre atelier change souvent de job, fait des petites séries ou vise l’automatisation, une plaque à point zéro se rentabilise généralement en augmentant le temps de broche et en réduisant la variabilité de réglage.

Checklist d’installation & de maintenance

- Monter & mettre à niveau : Fixez la plaque sur la table et vérifiez le contact plan. Respectez les couples recommandés du catalogue.

- Raccorder l’air : Utilisez un air propre et sec avec filtration adaptée. Vérifiez l’absence de fuites avant production.

- Vérifier la course : Testez les cycles ouverture/fermeture et confirmez l’engagement régulier de tous les modules.

- Garder les interfaces propres : La gestion des copeaux est essentielle. Un essuyage rapide ou un soufflage avant chargement améliore la répétabilité.

- Contrôles réguliers : Inspectez joints, surfaces de positionnement et visserie selon vos conditions de copeaux et de lubrification.

Astuce : si vous prévoyez un pool de palettes ou l’automatisation, standardisez tôt les motifs et interfaces de palettes – cela évite des reprises plus tard.

Planificateur de configuration (modules, trame et cas d’usage)

Utilisez ce guide rapide lorsque vous choisissez une plaque de bridage zéro‑point pour CNC (changements fréquents, palettisation, ou montage 5 axes). L’objectif est de standardiser l’interface (plaque + palette/montage) tout en gardant un bon dégagement outil, une évacuation des copeaux propre et une pneumatique fiable.

| Cas d’usage | Configuration recommandée | Pourquoi c’est efficace | Notes |

|---|---|---|---|

| VMC forte variabilité (étau à changement rapide) | Trame 52mm/96mm alignée sur la base de l’étau; garder les ports d’air accessibles | Changement en minutes sans comparateur; offsets plus stables d’une série à l’autre | Mettre en place un rituel “souffler + essuyer” avant chaque chargement |

| HMC avec tombstone (multi‑faces) | Écartement de modules plus large; positionnement symétrique sous l’empreinte | Rigidité accrue pour passes lourdes et usinage multi‑côtés | Prévoir le flux copeaux/refroidissement pour garder les faces d’appui propres |

| Montage 5 axes (faible hauteur Z) | Plaque basse + base compacte; modules placés pour éviter les collisions | Meilleur accès outil sur trunnion/table basculante | Prioriser rigidité et accès au palpage/contrôle en cours d’usinage |

| Pool palettes / robot | Standardiser un motif palette + orientation fixe; définir collecteur et raccords rapides | Moins d’erreurs et automatisation plus fiable sur les longues séries | Étiqueter les palettes et verrouiller la stratégie de références (datums) |

| Palette CNC → CMM | Reproduire le motif côté contrôle; conserver des datums cohérents | Réduit les erreurs de re‑bridage et facilite la vérification true position | Suivre la variation de re‑pose après nettoyage pour valider la répétabilité réelle |

Mots‑clés longue traîne: plaque zéro point CNC, trame 52mm 96mm, base tombstone HMC, palettisation 5 axes.

Exigences pneumatiques & checklist de qualité d’air

Beaucoup de soucis de répétabilité viennent de fondamentaux: pression instable, humidité/huile, copeaux sur les surfaces de référence. Utilisez ce checklist pour le bridage zéro‑point pneumatique (valeurs exactes à confirmer dans le catalogue).

| Point à vérifier | Cible | Pourquoi c’est important |

|---|---|---|

| Pression stable | Plage atelier typique (souvent ~5–8 bar) sans chute lors des cycles | Force de bridage constante et assise répétable |

| Filtration & séparateur d’eau | Filtre + piège à eau près de la machine; purge régulière | Protège joints et réduit risques de collage/fuite |

| Raccords propres | Éviter la brume de coolant; éloigner les flexibles du souffle de copeaux | Moins de contamination et cycles d’ouverture/fermeture plus rapides |

| Test de fuite & cycles | Répéter plusieurs cycles après montage/maintenance | Détecte les micro‑fuites avant qu’elles ne créent de l’arrêt |

| Sécurité / interlocks | Intégrer l’état de bridage dans la logique CNC/robot si nécessaire | Protège outil, montage et séquences d’automatisation |

Intentions de recherche: pression air plaque zéro‑point, maintenance module zéro‑point, workholding palettisation.

Dépannage: répétabilité et bridage

En production forte variabilité, les petits détails s’additionnent: copeaux sur les références, couple de serrage inégal, air humide. Ce tableau aide à diagnostiquer rapidement les symptômes les plus fréquents.

| Symptôme | Cause probable | Action rapide | Prévention |

|---|---|---|---|

| Dérive de répétabilité après usinage très copeaux | Copeaux/débris sur les faces de référence ou sous la base du montage | Souffler + essuyer; re‑poser et re‑contrôler | Ajouter “nettoyer avant bridage” à chaque changement |

| Verrouillage incomplet / engagement irrégulier | Pression faible, micro‑fuite ou raccords contaminés | Vérifier régulateur, raccords, FRL; refaire test de cycles | Garder raccords au sec; purger le piège à eau |

| Montage qui “bascule” / assise inégale | Surface non propre/non plane ou déformation au serrage | Desserrer, nettoyer, resserrer en croix | Couple contrôlé + procédure de montage documentée |

| Ouverture/fermeture lente | Air humide/contaminé augmentant la friction valves/joints | Contrôler filtration, séchage et cheminement des flexibles | Planifier la maintenance des filtres selon l’environnement copeaux/coolant |

| Fuite d’air audible | Joints usés ou raccords endommagés | Inspecter joints/raccords; remplacer les consommables | Tracer les cycles et intervalles de service sur les cellules critiques |

Mots‑clés longue traîne: répétabilité plaque zéro‑point, dépannage palettisation workholding, fuite d’air module zéro‑point, variation de re‑pose.

Workflow typique de tolérances (CNC → CMM → CNC)

Une plaque à point zéro excelle lorsqu’elle devient votre interface de référentiel standardisée : la pièce reste sur la même palette/montage de l’usinage au contrôle, puis retour. Cela réduit l’erreur de re‑bridage et rend la répétabilité mesurable.

- Figerez la stratégie de datums : Définissez les datums A/B/C (ou un schéma de palpage) et gardez‑les cohérents entre programmes CNC et routines de contrôle.

- Usiner sur la palette : Ébauche + finition en gardant les mêmes références. Enregistrez les offsets et résultats de palpage en cours d’usinage.

- Contrôler sur CMM sans re‑bridage : Transférez la palette/montage sur la CMM et vérifiez les caractéristiques critiques, true position et planéité – alignées sur le même jeu de datums.

- Renvoyer les résultats au CNC : Mettez à jour les offsets d’usure ou appliquez des corrections maîtrisées. Répétez la même séquence de positionnement pour confirmer la stabilité.

- Documenter la capabilité : Suivez la répétabilité de serrage, la dérive d’offset et la variation au re‑positionnement (surtout après opérations générant beaucoup de copeaux).

| À enregistrer | Pourquoi c’est important |

|---|---|

| Notes d’alignement palpage/CMM | Assure un transfert de datums CNC → CMM cohérent |

| Historique d’offsets (usure + correction) | Montre la stabilité et aide à réduire la non‑conformité sur jobs répétés |

| Variation de re‑positionnement après nettoyage | Valide la répétabilité en conditions réelles |

Caractéristiques courantes à vérifier en CMM / contrôle (GD&T)

Quand la pièce reste sur la même palette/montage, vous pouvez suivre les tendances GD&T au fil des séries, détecter la dérive tôt et réduire les risques liés au re‑bridage.

- Position vraie

- Planéité

- Perpendicularité

- Parallélisme

- Concentricité

- Profil de surface

- Faux-rond

- Variation de repositionnement

Long‑tail keywords: GD&T true position tolerance, CMM pallet inspection, datum transfer, re-clamp repeatability, work offset repeatability.

Termes de recherche couverts : CMM pallet inspection, datum transfer, work offset repeatability, zero-point clamping plate repeatability, re-fixturing error reduction.

Voyez-le en action

Action de serrage pneumatique rapide

Faites l'expérience de la vitesse et de la puissance satisfaisantes de notre serrage pneumatique à point zéro. D'une simple pression sur un bouton, le système s'engage avec une force immense et une répétabilité parfaite, verrouillant le montage en toute sécurité. C'est le cœur de notre technologie de changement rapide, conçue pour la fiabilité dans les environnements de production CNC les plus exigeants.

Compatibilité avec étau autocentrant : temps de réglage réduit de plus de 90%

Un avantage clé de la plaque point zéro manuelle est sa parfaite compatibilité avec les étaux autocentrants, ce qui réduit le temps de réglage de la pièce de plus de 90%. Les configurations traditionnelles nécessitent un alignement manuel répété, ce qui prend du temps et est sujet aux erreurs, nuisant à la qualité des pièces. Lorsqu'elle est associée à un étau autocentrant, la plaque utilise des références zéro pré-réglées et un centrage automatique, permettant aux opérateurs de fixer les pièces en quelques secondes. Ceci est vital pour la production à fort mix et faible volume avec des changements de tâches fréquents, car cela augmente l'utilisation et la production de la machine tout en maintenant la précision.

Polyvalent pour les centres d'usinage Verticaux/Horizontaux & Systèmes 3/4/5 Axes

La plaque point zéro manuelle est très polyvalente, s'adaptant aux centres d'usinage verticaux/horizontaux (VMC/HMC) et aux systèmes CNC 3 axes, 4 axes et 5 axes. Dans l'usinage vertical, elle stabilise les pièces pour le fraisage, le perçage et le taraudage. Dans les configurations horizontales, elle utilise la gravité pour soutenir des pièces plus longues/lourdes. Pour les tâches complexes sur 4/5 axes comme le contournage, son alignement précis assure la qualité. Elle sert des industries comme l'automobile, l'aérospatiale et la fabrication de dispositifs médicaux, éliminant le besoin de multiples outils spécialisés, réduisant les coûts et simplifiant la gestion des stocks.

Centres d'Usinage Horizontaux (HMC)

Utilisez les plaques de serrage comme base pour les montages sur cubes (tombstone), vous permettant de préparer et de charger une configuration complète de plusieurs pièces hors ligne et de l'échanger dans la machine en quelques minutes.

Centres d'Usinage Verticaux (VMC)

Équipez votre VMC d'une plaque de serrage pour passer rapidement entre différents étaux, tables rotatives 4ème axe ou montages spécifiques à la tâche sans longues procédures de réalignement.

Pools de Palettes Automatisés

Nos plaques de serrage sont la fondation idéale pour les systèmes de palettes automatisés. Leur robustesse et leur interface standard assurent des échanges fiables et répétables par des chargeurs robotiques 24/7.

MMT & Inspection

Transférez une pièce directement de la CNC à la MMT sur la même palette, en utilisant une plaque de serrage identique comme référence. Cela élimine les erreurs de repositionnement et assure une mesure cohérente.

Étude de cas

Questions Fréquentes

01 Comment une plaque de serrage à point zéro réduit-elle le temps de réglage par rapport aux rainures en T traditionnelles —

02 Quelle est la répétabilité typique de cette plaque de serrage —

03 Quelle est la différence entre une plaque de serrage en acier et en aluminium —

04 Quel entretien est requis pour les modules pneumatiques intégrés —

05 Puis-je utiliser cette plaque pour l'inspection sur une MMT également —

06 Ces plaques sont-elles compatibles avec mes étaux autocentrants existants —

07 Quelle répétabilité puis‑je attendre d’une plaque à point zéro ?

08 Faut‑il des exigences particulières d’air pour le serrage pneumatique ?

09 Comment éviter que les copeaux dégradent la précision ?

10 Puis‑je l’utiliser en 4/5 axes et transférer sur CMM ?

Ressources & Téléchargements

Produits Connexes

Systèmes point zéro

Les modules de serrage principaux qui fournissent la force de verrouillage et la précision.

Voir les détails —

Étau pneumatique

Idéal pour les lignes de production automatisées, offrant un serrage rapide et stable.

Voir les détails —

Mandrin Série R

Mandrin pneumatique de haute précision pour applications stationnaires et rotatives.

Voir les détails —