Saisissez votre adresse e-mail pour demander la brochure. En raison du décalage horaire, nous vous l’enverrons le prochain matin ouvré (GMT+8, heure de Pékin).

Système de changement de palettes

Solutions sur mesure pour l'efficacité industrielle

Le système de changement de palettes est une solution conçue pour résoudre les problèmes de fabrication industrielle. Affiné grâce à une R&D itérative, il s'adapte à divers besoins applicatifs dans plusieurs secteurs. La gamme de produits est classée en deux séries principales — Système de changement de palettes manuel et Système de changement de palettes automatique — permettant aux entreprises de réduire les coûts, d'augmenter l'efficacité et de renforcer leur compétitivité sur le marché.

Points forts techniques

- Positionnement à surface conique : Assure un serrage stable et une grande précision de répétabilité.

- Serrage sous pression : La structure mécanique autobloquante entraînée par piston fournit une force élevée.

- Détection intelligente : La détection d'étanchéité à l'air intégrée vérifie le positionnement et renvoie l'info à la CNC.

- Auto-nettoyage : Les ports de soufflage d'air automatiques éliminent les débris des surfaces de référence.

Système de changeur de palettes CNC : plus de temps de broche, réglages plus rapides, meilleure répétabilité

Un système de changement de palettes (manuel ou automatique) permet de préparer le prochain travail hors machine pendant que l’usinage continue. Pour les ateliers high-mix, low-volume (HMLV), cela signifie moins d’arrêts, moins de re-réglages et un process plus prévisible du premier au dernier pièce.

Réduire les temps de réglage

Préparez le bridage hors machine et échangez les palettes en secondes/minutes (selon configuration) — idéal pour des changements fréquents.

- Table de changement rapide pour VMC / fraisage 3 axes

- Repères répétables réduisent le re-palpage et l’indication

- Montages et plaques de palettes standardisés entre jobs

Améliorer précision & constance

Avec un référencement conique et une confirmation de bridage, la palette se repositionne de manière stable à chaque échange.

- Répétabilité au micron (selon modèle)

- Contrôle d’assise/étanchéité pour une automatisation sûre

- Auto-nettoyage par soufflage pour garder les références propres

Permettre l’usinage sans surveillance

Le changement automatique de palettes est souvent un premier pas simple vers l’automatisation, sans cellule robot complète.

- Commande PLC + IHM avec E/S standard et signaux M-code

- Prend en charge file/queue de palettes et répétition de réglages

- Évolutif vers pool de palettes / FMS et MES

Où utilise-t-on ces systèmes ?

Très présents en aéronautique, automobile, moules, médical et usinage de précision, surtout quand plusieurs montages, étaux ou tombstones tournent sur la même machine. Convient aussi aux familles de pièces et à l’usinage “lights-out”.

Une recommandation rapide ?

Envoyez le modèle de VMC, la taille de table, le poids typique des pièces et le temps d’échange souhaité. Nous proposerons une configuration manuelle ou automatique.

Parler à un ingénieurManuel vs. automatique : choisir la bonne configuration

Les deux systèmes s’appuient sur un positionnement répétable pour réduire les réglages. Le bon choix dépend de la variété de pièces, du temps opérateur disponible et du niveau d’automatisation visé.

Changeur de palettes manuel

Idéal pour des changements rapides avec peu d’automatisation et un coût d’entrée plus faible.

- Parfait pour changements fréquents sur VMC 3 axes

- Échange de palette piloté par l’opérateur (workflow simple)

- Adapté à des volumes modérés et une organisation stable

Changeur de palettes automatique (APC)

Idéal pour le débit, le HMLV à grande échelle et l’usinage sans surveillance lorsque la disponibilité broche est prioritaire.

- Cycle automatique avec interverrouillages & confirmation

- Prend en charge logique de file de palettes et workflows de cellule

- Prêt pour MES/SCADA, pool de palettes ou chargement robotisé

| Critère | Manuel | Automatique (APC) |

|---|---|---|

| Objectif typique | Réduire les réglages & standardiser les montages | Maximiser le temps de broche & permettre le “lights-out” |

| Process d’échange | Échange assisté opérateur | Cycle automatique avec capteurs et interverrouillages |

| Idéal pour | Sous-traitance, prototypes, changements fréquents | Lots, HMLV à l’échelle, production “lights-out” |

| Intégration | Simple ; signaux CNC minimaux | PLC/IHM ; I/O et protocoles réseau (selon modèle) |

Options de palettes

Choisissez le dessus de palette adapté à votre stratégie de bridage : palettes à rainures en T pour un bridage flexible, palettes magnétiques pour charger rapidement des pièces plates, palettes en aluminium pour une manipulation légère et palettes point zéro pour un changement rapide et répétable. Standardiser les plaques de palettes accélère les réglages CNC et facilite les workflows de type pool de palettes.

Palette en aluminium

Matériau : alliage d’aluminium

Dimensions : adaptables à la course de la machine

Palette à rainures en T

Matériau : acier inoxydable martensitique

Dimensions : adaptables à la course de la machine

Palette magnétique

Matériau : acier inoxydable martensitique

Dimensions : adaptables à la course de la machine

Palette zéro-point

Avec positionneur zéro-point

Matériau : acier inoxydable martensitique

Système de changeur de palettes manuel

Le changeur de palettes manuel est une solution simple pour réduire les temps de réglage sur un centre d’usinage vertical (VMC). L’opérateur prépare le montage hors machine et effectue un échange rapide de palette, idéal pour les changements fréquents de pièces, le prototypage et les petites séries.

Avantages clés

-

Chargement et déchargement stables

La conception flexible à double station prend en charge le chargement frontal ou latéral.

-

Chargement et traitement rapides

Serrage complet et changement d'outillage rapide en quelques secondes seulement.

-

Efficacité accrue

Le chargement hors ligne et le transfert rapide vers la machine améliorent l'utilisation de l'équipement.

-

Sécurité et économie de travail

Le serrage externe permet un positionnement rapide et sans effort, réduisant l'intensité du travail.

Spécifications techniques (Manuel)

| Système de commande | Commande manuelle par poussée |

| Systèmes compatibles | Mitsubishi, FANUC, Brother, KND, etc. |

| Charge de transport | 100 kg |

| Plage d'étanchéité | ± 0,01 mm |

| Charge max | 300 kg |

| Spécification | Référence de positionnement V4 |

| Précision de répétabilité | < 0,005 mm |

| Force de serrage | 40 000 N |

| Charge de levage max | 850 kg |

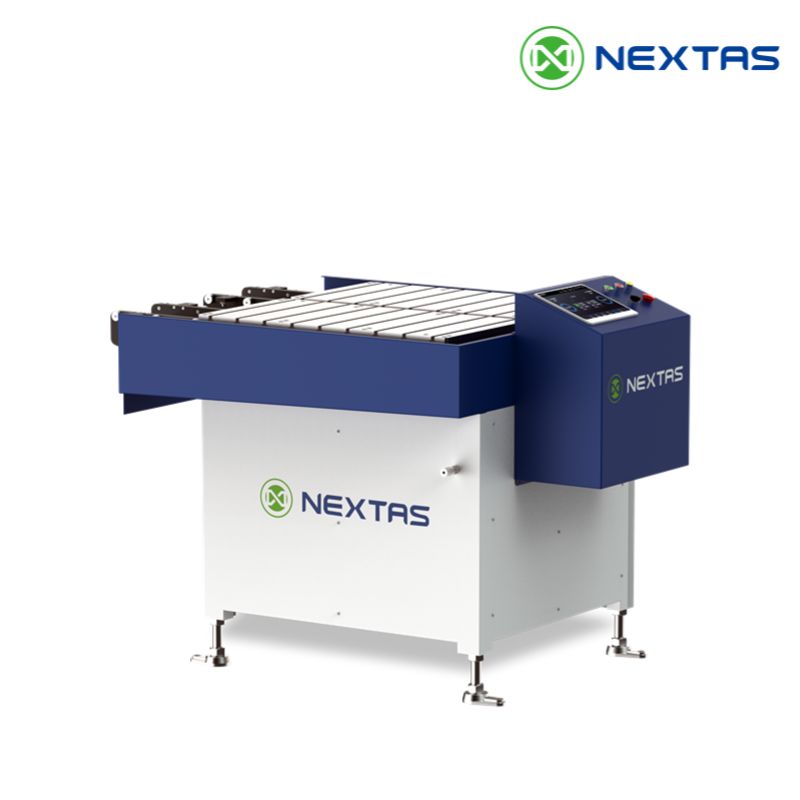

Système de changeur de palettes automatique

Un changeur de palettes automatique CNC (APC) augmente la disponibilité broche en automatisant le cycle d’échange et en confirmant le bridage avant l’usinage. Il convient à la production HMLV à grande échelle, à l’usinage en lots et aux workflows “lights-out” où la répétabilité, les interverrouillages de sécurité et l’intégration commande sont critiques.

Avantages clés

-

Unité de serrage externe robuste

Structure rigide à haute résistance supportant des configurations lourdes. Encombrement compact avec protection intégrée.

-

Précision au micron

Utilise les principes de positionnement point zéro, maintenant une répétabilité <0,005mm pour un serrage ultra-précis.

-

Large compatibilité VMC

Compatible avec de nombreuses marques de VMC. Supporte l'échange frontal ou latéral avec des tailles de palettes personnalisables.

-

Contrôle intelligent intégré

Système de contrôle développé en interne supportant l'intégration MES/SCADA pour un chargement automatique sans surveillance.

Spécifications techniques (Automatique)

| Système de commande | NextasTech |

| Compatibilité | Mitsubishi, FANUC, Brother, KND, etc. |

| Communication | EtherNet/IP, ModbusTCP, Socket, PROFINET |

| Caractéristiques système | Double station, édition produit, surveillance sortie, stats capacité |

| Vitesse de transport | 300 mm/s |

| Précision mouvement | 0,02 mm |

| Charge max | 2 000 kg |

| Spécification | Référence de positionnement V6 |

| Précision répétabilité | < 0,005 mm |

| Force de serrage | 60 000 N |

Guide d’ingénierie & d’intégration pour changeurs automatiques de palettes

Vous intégrez un APC dans un pool de palettes, une cellule robotisée ou un flux d’usinage sans surveillance ? Ce guide aide à dimensionner la capacité, définir les E/S et les interverrouillages de sécurité, et estimer l’impact cycle—pour garder une répétabilité élevée et limiter les risques d’intégration.

Dimensionnement : capacité & taille de palette

Définissez tôt taille de palette, charge utile et moment de basculement—surtout en 5 axes—pour que la précision reste stable dans la durée.

| Paramètre | À définir | Pourquoi |

|---|---|---|

| Taille de palette & standard supérieur | Surface utile, références, grille / rainures en T / point zéro | Influence l’implantation des montages et la vitesse de changement |

| Charge utile (kg) | Palette + montage + pièce (avec liquide de coupe) | Impact sur dynamique, paliers et accélérations sûres |

| Moment de basculement | Décalage du CG par rapport au plan de référence | Clé pour la répétabilité sous forte charge de coupe |

| Répétabilité cible | Tolérance et besoin de re‑référencement | Détermine la stratégie de positionnement et de contrôle |

| Liquide de coupe & copeaux | Arrosage / TSC, type de copeaux, évacuation | Conditionne étanchéité, capteurs et fiabilité |

| Scénario d’automatisation | Robot, pool, FMS, taille de lot | Définit la séquence et les confirmations |

E/S commande & interverrouillages de sécurité

Un handshake clair (M‑codes, E/S, confirmations) évite les erreurs de chargement et sécurise les changements en mode lights‑out.

| Signal / contrôle | Implémentation typique | Remarques |

|---|---|---|

| Palette présente | Inductif / RFID / clé mécanique | Double confirmation recommandée en lights‑out |

| Serrage OK | Pressostat + capteur de position | Ne pas se baser uniquement sur la pression en sécurité |

| Desserrage OK | Capteur de position | Requis avant mouvement d’axes / magasin |

| Porte / protection | Relais de sécurité / PLC | Niveau adapté (ex. PLd/SIL2) |

| Pression hydrau/pneum OK | Pressostats redondants | Tracer les tendances pour détecter les fuites |

| Robot/magasin prêt | E/S + logique de timeout | États sûrs pour reprise après E‑stop |

Modèle rapide cycle & ROI

Chiffrez le gain de temps de broche via un modèle avant/après—utile pour arbitrer APC vs échange manuel.

| Entrée | Comment l’utiliser | Effet typique |

|---|---|---|

| Temps de réglage actuel par job | Mise au point, bridage, palpage | Base pour l’amortissement |

| Temps de changement palette | Changement + confirmations | Souvent minutes → secondes |

| Mix / taille de lot | Le high‑mix gagne le plus | Plus de jobs/shift à main‑d’œuvre égale |

| Utilisation broche (%) | Coupe vs attente | OEE augmente avec flux palettisé |

| Coût main‑d’œuvre & équipes | Inclure primes nuit / heures sup | Monétise économies + capacité |

| Risque rebut / retouche | Erreurs de serrage/chargement | Interlocks + répétabilité réduisent le coût |

Plan de maintenance préventive

Une routine simple stabilise la répétabilité en production longue (pool de palettes / usinage sans surveillance).

| Période | À vérifier | Pourquoi |

|---|---|---|

| Quotidien | Nettoyer surfaces de référence; retirer copeaux | Les copeaux sont la cause #1 de dérive |

| Hebdomadaire | Contrôler capteurs/câbles; tester confirmations | Évite les faux OK et les arrêts |

| Mensuel | Stabilité pression; joints; chaîne interlocks | Détecte fuites et dérive tôt |

| Trimestriel | Vérifier répétabilité via palette étalon / sonde | Baseline mesurable pour la qualité |

| Annuel | Inspection complète: paliers, manifolds, surfaces d’usure | Allonge la durée de vie, réduit pannes surprise |

Checklist de sélection d’un changeur de palettes & guide de données

Utilisez cette checklist pour définir vos besoins : taille de palette, charge utile, répétabilité, signaux de commande et interverrouillages. Elle accélère le chiffrage et réduit le risque d’intégration.

Spécifications clés

| Type de système | Changeur manuel / automatique (selon modèle) |

|---|---|

| Options de palettes | Aluminium, rainures en T, magnétique, point zéro |

| Adaptation à l’automatisation | Conçu pour pool de palettes / robot / “lights-out” |

| Répétition de réglage | Position répétable limite le re-réglage |

| Interface | Adaptable aux tables et perçages |

| Sécurité | Interverrouillages et stratégie de confirmation (selon système) |

Astuce : partagez matière, modèle machine et takt time cible. Nous proposerons une config et des objectifs mesurables.

Compatibilité & standards

- Intégration avec systèmes point zéro pour des repères répétables entre machines.

- Supporte plusieurs standards de dessus de palette selon votre bridage.

- Adapté au high-mix avec échanges fréquents.

Résultats mesurés (avant → après)

- Réduction des temps de changement : plus de temps de broche.

- Standardisation : moins de variabilité de réglage.

- Sans surveillance : moins d’interventions manuelles.

Configuration du bridage

- Spéc. palette : taille, interface et charge.

- Intégration machine : perçage, protections et dégagements.

- Workflow : file de palettes, identification et séquence sûre.

Preuves & validation

- Plan de cellule avec flux palettes et zones sécurité.

- Vidéo du cycle d’échange et vérification des repères.

- Exemple de test de répétabilité après plusieurs échanges.

Livraison & support

- Revue d’intégration : modèle machine et implantation.

- Checklist installation/mise en service et formation.

- Plan de service : pièces de rechange et maintenance.

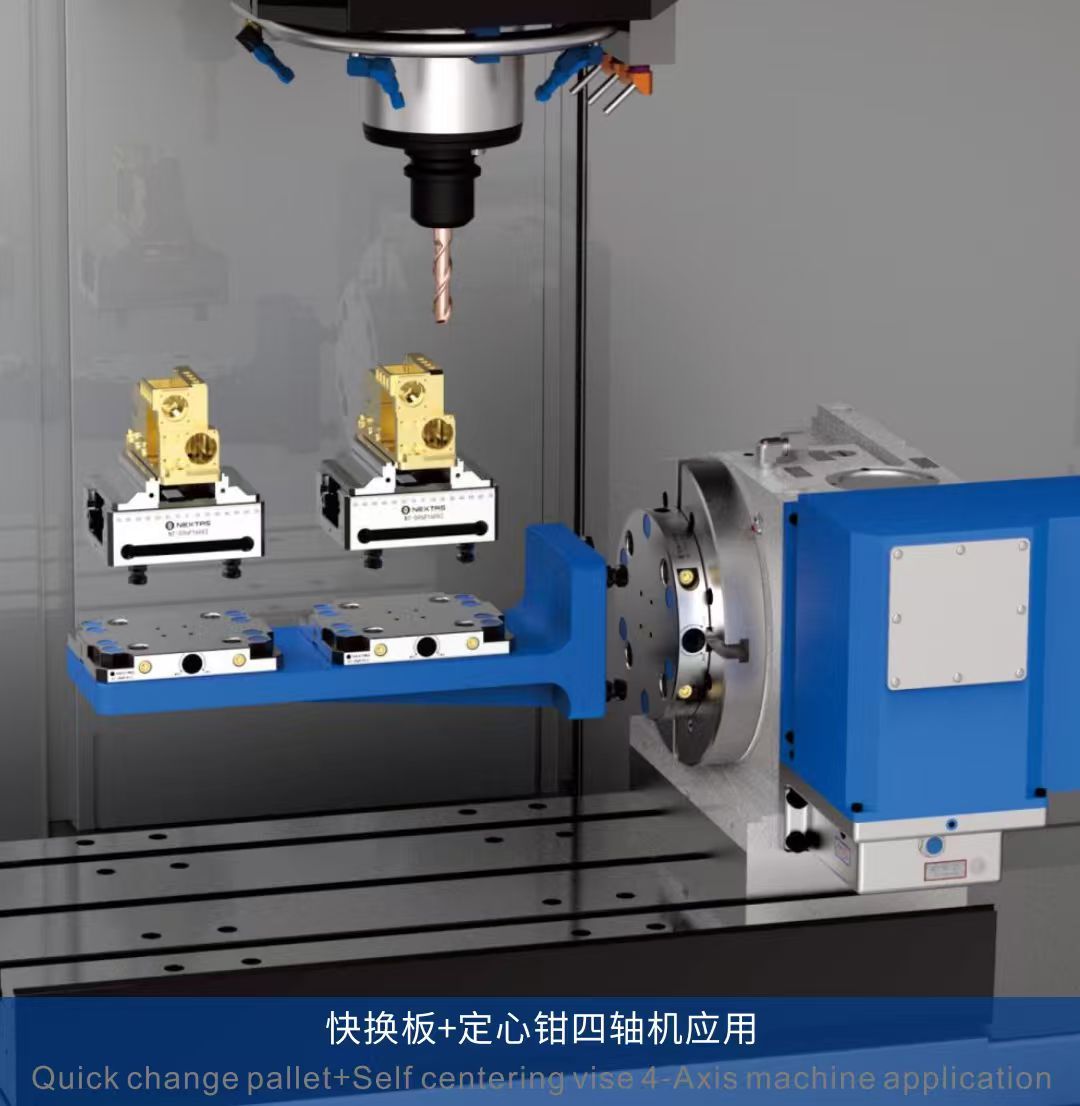

Applications réelles

Des ateliers multi-montages aux cellules de production automatisées, les systèmes de changement de palettes permettent de garder la machine en coupe. Applications typiques : familles de pièces sur palettes dédiées, plusieurs références la nuit et standardisation des réglages entre machines grâce à des repères répétables.

Ressources & Téléchargements

Questions fréquentes

01 Qu'est-ce qu'un changeur de palettes automatique (APC) et à qui s'adresse-t-il ?

02 Quelles sont les spécifications clés de l'APC NextasTech ?

03 Avec quels contrôleurs CNC l'APC est-il compatible ?

04 Quelles fonctions de sécurité sont incluses ?

05 Comment l'APC gère-t-il la production mixte à faible volume (HMLV) ?

06 À quoi ressemble le processus d'installation ?

07 Quel est le retour sur investissement (ROI) typique ?

08 Où puis-je obtenir les fichiers CAO ou la documentation ?

09 Le changeur de palettes automatique peut-il s’intégrer à un pool de palettes ou à un chargement robotisé ?

10 Quelle répétabilité puis-je attendre et comment la vérifier ?

11 Quelle maintenance est nécessaire pour conserver précision et fiabilité ?

Produits associés

Système de serrage point zéro

Temps de configuration en secondes avec une répétabilité maximale. Le cœur de la fabrication flexible.

Voir détails →

Étau autocentrant

Idéal pour l'usinage 5 axes et les applications automatisées, assurant un centrage parfait.

Voir détails →

Mandrin Série-R

Mandrin pneumatique robuste et polyvalent pour l'usinage lourd et les environnements automatisés.

Voir détails →