Saisissez votre adresse e-mail pour demander la brochure. En raison du décalage horaire, nous vous l’enverrons le prochain matin ouvré (GMT+8, heure de Pékin).

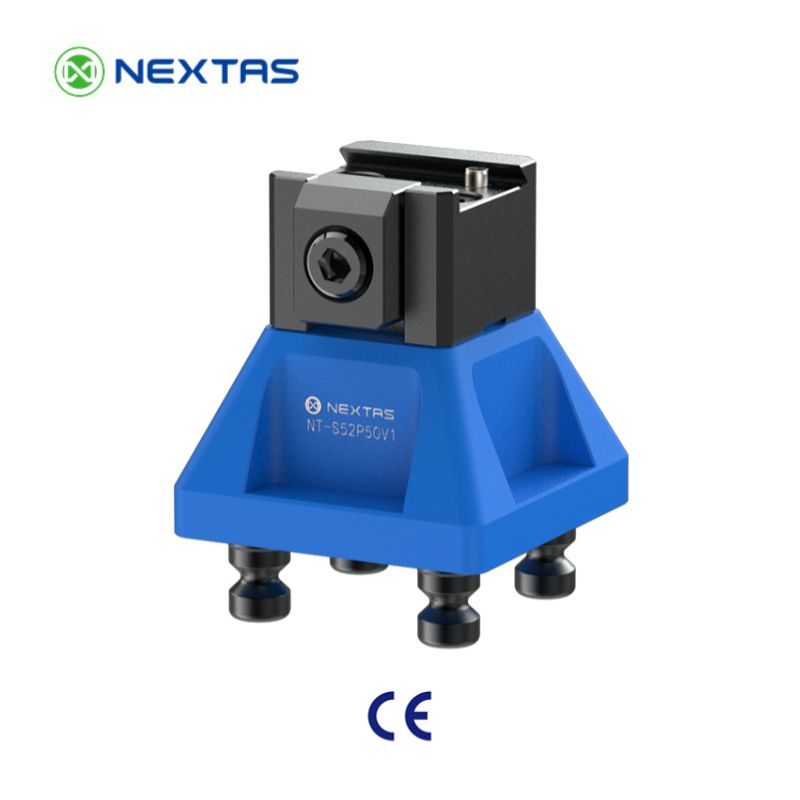

Dispositif de serrage modulaire à queue d'aronde

Serrage rigide 5 faces pour systèmes 52 et 96

Conçu pour l'usinage 5 axes à grande vitesse, le dispositif à queue d'aronde NextasTech maintient fermement la pièce sur un petit profil à 45°, exposant ainsi cinq faces pour l'usinage tout en minimisant les pertes de matière. Les goupilles de positionnement de précision assurent une répétabilité parfaite, et la base modulaire 52 / 96 mm s'intègre parfaitement aux plaques point zéro et aux systèmes de changement rapide pour des montages ultra-rapides.

Avantages clés

- Accès usinage sur 5 faces : Saisit le brut sur un profil minimal en queue d'aronde à 45° pour exposer cinq faces, permettant d'usiner plus de matière par montage et de réduire les déchets.

- Force de serrage supérieure : La conception en queue d'aronde à 45° produit une force de serrage élevée et une stabilité rigide, résistant aux vibrations de coupe et empêchant le glissement.

- Haute précision et répétabilité : Des goupilles de positionnement de précision et des surfaces rectifiées assurent un positionnement répétable et éliminent tout mouvement de la pièce.

- Intégration modulaire 52 / 96 : Les modèles standard 52 mm et 96 mm s'intègrent aux systèmes point zéro et aux plaques à changement rapide pour un montage flexible.

- Léger et durable : Le corps en aluminium de qualité aérospatiale avec inserts en acier inoxydable offre une grande résistance, un poids réduit et une stabilité à long terme.

- Polyvalent et prêt pour l'automatisation : Compatible avec une large gamme de matériaux, idéal pour la production diversifiée et l'automatisation robotique grâce à son empreinte compacte.

Spécifications techniques

Les dispositifs à queue d'aronde de 52 mm et 96 mm sont conformes aux normes industrielles de montage point zéro. Des plans dimensionnels détaillés sont fournis ci-dessous pour référence rapide.

Efficacité d'usinage sur 5 faces

Le dispositif serre la pièce le long d'une petite queue d'aronde à 45°, laissant le dessus, l'avant, l'arrière et les deux côtés complètement dégagés pour la coupe. Cette conception permet un véritable usinage sur cinq faces en un seul montage et réduit la matière supplémentaire normalement requise pour le serrage, économisant ainsi du temps et des coûts de matière première.

Précision et répétabilité

Chaque dispositif est équipé de goupilles de positionnement de précision et de surfaces de référence rectifiées pour éliminer le glissement et assurer une haute répétabilité lors du changement de pièces. Combiné à la géométrie rigide de la queue d'aronde, cela garantit une précision d'usinage et une finition de surface constantes.

- Conception brevetée pour l'usinage de petites plaques sur machines 3/4/5 axes.

- Position de serrage réglable avec plaques de pression sélectionnables.

- Colonne de support avec réglage gradué pour un maintien précis.

- Rainure latérale en U pour éviter les interférences d'outils lors de l'usinage latéral.

- Interfaces de positionnement optionnelles type 3R ou Erowa.

Modulaire et compatible Point Zéro

La base du dispositif est usinée selon les standards industriels 52 mm et 96 mm, ce qui la rend directement compatible avec les plaques de serrage point zéro, les systèmes à changement rapide et les palettes d'automatisation. Cette modularité rationalise les changements de montage et permet de monter plusieurs dispositifs en haute densité pour augmenter le débit.

Applications et cas d'usage

Étude de cas : Automatisation industrielle

Le dispositif à queue d'aronde s'associe parfaitement à la plaque point zéro pneumatique, permettant un serrage rapide et précis des produits en tôle fine dans l'automatisation industrielle. Il réduit le temps de montage, assure un usinage stable et augmente l'efficacité de plus de 30%.

Usinage complexe 5 axes

Idéal pour le titane et les pièces aérospatiales nécessitant un accès complet. Le dispositif expose cinq faces, permettant d'usiner des caractéristiques complexes en un seul montage.

Changement rapide et automatisation

Avec les standards 52 / 96 mm, les dispositifs se montent sur les plaques point zéro pour des échanges ultra-rapides. Combinez avec des changeurs de palettes robotisés pour une production automatisée.

Polyvalence des matériaux

De l'aluminium à l'acier trempé, ce dispositif maintient divers matériaux en toute sécurité. Sa conception équilibrée réduit la distorsion, parfait pour le prototypage et la série.

Guide de choix du système et intégration zéro‑point

Le serrage en queue d’aronde est d’autant plus performant qu’il est pensé “système” : taille du dispositif, base zéro‑point, palettisation/automatisation et évacuation copeaux influencent la répétabilité.

Système 52 vs Système 96 : tableau de décision rapide

Utilisez cette matrice pour choisir un bridage à queue d’aronde 45° pour l’usinage 5 axes et votre empilage de serrage zéro‑point. Elle aligne rapidement taille de pièce, efforts de coupe et niveau d’automatisation.

| Critère | Système 52 | Système 96 | À vérifier |

|---|---|---|---|

| Taille de pièce & manutention | Petites à moyennes pièces ; forte densité de postes sur une plaque compacte. | Moyennes à plus grandes pièces ; base plus large pour un accostage stable sur palettes. | Enveloppe machine, taille de palette, chargement (manuel/robot). |

| Efforts de coupe & rigidité | Très bon pour le fraisage général et l’ébauche légère ; garder les efforts équilibrés. | À privilégier quand il faut une rigidité maximale pour ébauche plus lourde ou matériaux difficiles. | Débit d’enlèvement, porte‑à‑faux outil, risque de broutage. |

| Automatisation / palettisation | Masse plus faible pour robots et changements rapides ; idéal pour ateliers à forte variété. | Très stable sur grandes palettes ; recommandé pour cellules lights‑out avec pièces plus lourdes. | Compatibilité receveurs/palettes et répétabilité après échanges. |

| Évacuation copeaux & arrosage | Les montages denses demandent une stratégie copeaux soignée. | Plus d’espace pour déflecteurs, soufflage et évacuation. | Direction d’arrosage, accumulation copeaux, routine de nettoyage. |

| Usages typiques | Proto → série, petits boîtiers, pièces fines / type ‘window’, matrices haute densité. | Supports plus grands, alliages tenaces, coupes à fort couple, production palettisée. | Tolérance, état de surface, objectif de cycle. |

Astuce : Pour une cellule palettisée, associez la fixation à une plaque zéro‑point afin d’échanger les stations sans ré‑alignement.

Quand choisir le système 52

Idéal pour petites à moyennes pièces, plateaux compacts et montages à forte densité. Parfait pour des changements rapides en 3/4/5 axes.

- Forte densité de stations sur une plaque compacte

- Changements rapides sur récepteurs zéro‑point 52

- Masse réduite pour la manutention robot

Quand choisir le système 96

Préférez le système 96 pour des efforts plus élevés, des pièces plus grandes ou une rigidité maximale sur palettes et cellules automatisées.

- Base plus large = meilleure stabilité

- Très bon avec grandes plaques/palettes zéro‑point

- Plus de place pour butées, localisateurs et évacuation copeaux

Conseils automation & palettisation

Pour une production “lights‑out”, associez dispositif queue d’aronde + plaque zéro‑point + changeur de palettes afin d’échanger sans reprise d’alignement.

- Associez la plaque pneumatique zéro‑point pour un accostage rapide

- Évoluez avec un changeur automatique de palettes pour des changements autonomes

- Multipliez les dispositifs par palette pour augmenter le temps broche

Préparation de la queue d’aronde et bonnes pratiques 5 faces

Une queue d’aronde 45° propre et régulière est la clé d’un serrage stable et de temps de cycle prévisibles.

1. Usiner un profil 45° régulier

Utilisez une fraise adaptée, gardez une profondeur constante et ébavurez pour une assise complète.

2. Maîtriser la déformation

Serrez près des zones rigides. Pour pièces fines/“fenêtre”, utilisez supports et plaques de pression.

3. Valider par un essai

Lancez un cycle court (ébauche+finition) et contrôlez les datums. Ajoutez butées/localisateurs si besoin.

4. Garder les interfaces propres

Les copeaux nuisent à la répétabilité : nettoyer profil et interface zéro‑point avant chaque échange.

Étape suivante

Partagez la taille, la matière et le modèle de machine. Nous proposons une configuration éprouvée de serrage queue d’aronde 45° (taille, implantation des stations et stack zéro‑point) selon vos tolérances et votre takt time.

Dépannage : garder un bridage à queue d’aronde réellement répétable

Même une excellente fixation 45° peut perdre en répétabilité à cause des copeaux, de la déformation ou d’efforts de coupe trop élevés. Ce tableau aide à diagnostiquer les problèmes courants en bridage dovetail 5 axes et en empilage zéro‑point.

| Symptôme | Cause probable | Action recommandée |

|---|---|---|

| La pièce glisse en ébauche | Profil irrégulier, mauvais appui, ou efforts de coupe trop élevés. | Reprendre le profil 45°, ébavurer; réduire l’engagement; ajouter butées/locateurs si nécessaire. |

| Broutage / marques de vibration | Rigidité insuffisante, grand porte‑à‑faux outil, résonance à haut régime. | Passer en Système 96 ou réduire le porte‑à‑faux; ajuster avances/vitesses; trajectoires équilibrées. |

| Déformation des parois fines | Serrage près de zones flexibles ou support inégal sur pièces ‘window’. | Serrer près des nervures; utiliser colonnes/supports; valider via une passe d’essai. |

| Décalage Z après échange | Copeaux sur interfaces dovetail ou zéro‑point; film de lubrifiant/arrosage. | Nettoyer les interfaces à chaque swap; soufflage/brosse au poste; protéger les récepteurs. |

| Marques sur le dovetail | Bavures, pression trop forte ou état de surface médiocre. | Ébavurer et chanfreiner l’entrée; force de serrage correcte; envisager des pads sacrificiels. |

| Répétabilité en baisse | Usure, contamination ou goupilles endommagées. | Inspecter goupilles/surfaces; remplacer inserts; planifier nettoyage et contrôle périodique. |

Pour du lights‑out, associez la fixation à une plaque zéro‑point pneumatique et à un changeur de palettes pour garantir un accostage constant.

Checklist de sélection du dispositif queue d’aronde

Validez l’adéquation, la rigidité et la compatibilité automatisation avant de figer votre stack de serrage en production.

Pièce & process

- Matière (alu / acier / titane) et taux d’enlèvement

- Géométrie : parois fines, forme “fenêtre”, hauteurs importantes

- Tolérances visées et besoin d’éviter la re‑prise d’indication

Compatibilité

- Choix système 52 vs 96 selon charge et densité

- Interface zéro‑point/palette (motif, dégagement, copeaux)

- Plan d’automatisation : robot, changeur palettes, file d’attente

Préparation de la queue d’aronde

- Queue d’aronde 45° : profondeur/largeur répétables

- Ébavurage et contrôle d’assise (sans copeaux en contact)

- Butées/localisateurs si fort couple ou fraisage latéral agressif

Preuve & support

- Photos/vidéos en machine pour le dégagement outil

- Extrait de contrôle dimensionnel multi‑faces

- Plan pièces de rechange (vis/pions) et maintenance conseillée

Questions fréquentes (FAQ)

Quelle quantité de matière dois‑je préparer pour la queue d’aronde à 45° ?

Quelle est la différence principale entre les versions 52 mm et 96 mm ?

Puis‑je utiliser ces dispositifs sur une machine 3 axes ou 4 axes ?

Quel angle de queue d’aronde et quelle fraise recommandez‑vous ?

Comment cela se compare‑t‑il à un étau auto‑centrant pour l’usinage 5 faces ?

Comment éviter l’arrachement ou les vibrations en usinage agressif ?

Convient‑il aux pièces minces ou de type “fenêtre” ?

Quelle répétabilité puis‑je obtenir avec une plaque/palette zéro‑point ?

Quel entretien est nécessaire ?

Les composants de serrage et les pions de positionnement sont‑ils remplaçables ?

Ressources et téléchargements

Produits associés

Mandrin Série E

Mandrin précis et polyvalent pour une large gamme d'applications de tournage automatisé.

Voir les détails →Mandrin Série R

Offre un serrage puissant et constant pour les opérations de tournage et fraisage intensives.

Voir les détails →Changeur de palettes auto

Réduisez drastiquement le temps de réglage et augmentez la disponibilité machine grâce aux changements automatisés.

Voir les détails →