Saisissez votre adresse e-mail pour demander la brochure. En raison du décalage horaire, nous vous l’enverrons le prochain matin ouvré (GMT+8, heure de Pékin).

Systèmes de Serrage Point Zéro

Le Moteur de l'Efficacité du Changement Rapide

Le système de serrage point zéro NextasTech est le moteur haute performance des solutions de bridage modernes. Ces modules de précision offrent la force de serrage puissante et la répétabilité impeccable nécessaires pour réduire les temps de réglage de plusieurs heures à quelques secondes, constituant le cœur de toute stratégie efficace de changement rapide ou d'automatisation.

Caractéristiques Principales du Module

- Répétabilité micrométrique : Garantit une précision de positionnement répétable de ≤ 0,003 mm, assurant une qualité constante.

- Verrouillage mécanique à sécurité intégrée : Serre avec une force de ressort puissante, garantissant que les pièces restent verrouillées même en cas de perte de pression d'air.

- Force de serrage immense : Fournit une rigidité exceptionnelle pour résister aux opérations de coupe les plus exigeantes sans vibrations.

- Prêt pour l'automatisation : Conçu pour une intégration transparente avec la robotique, avec des ports pour le contrôle, le nettoyage et la détection d'état.

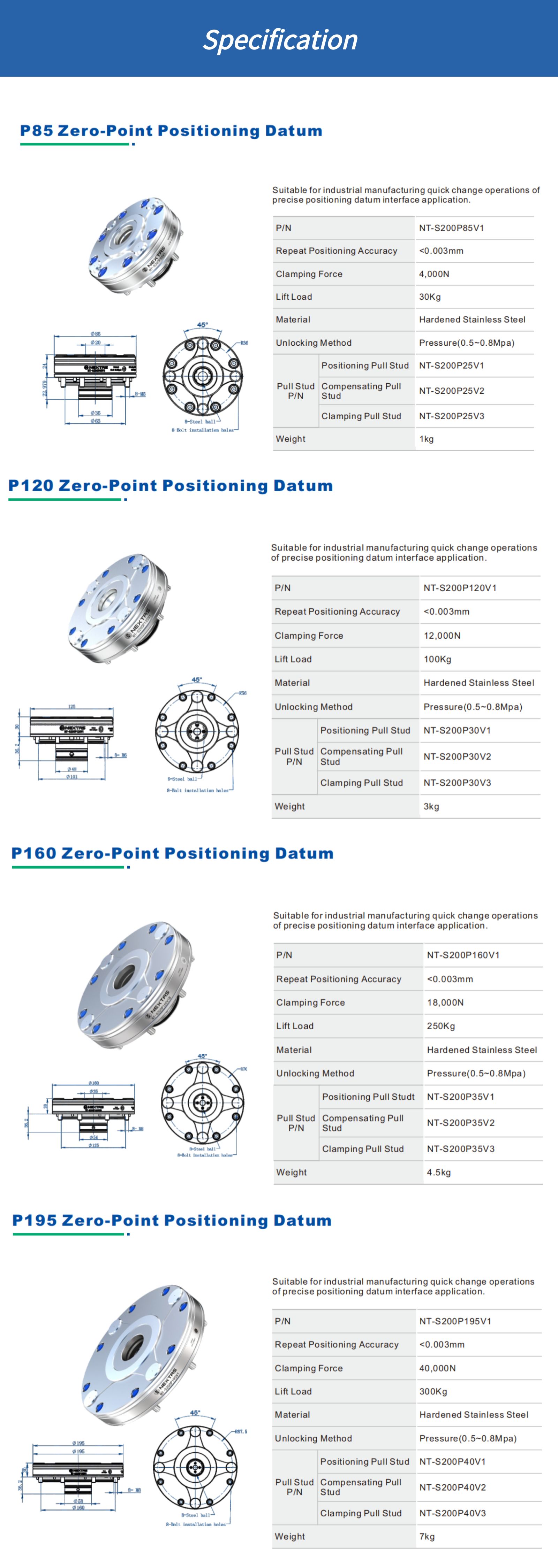

Spécifications Techniques

| Modèle | Diamètre du Module | Force de Serrage | Charge de Levage | Répétabilité |

|---|---|---|---|---|

| NT-S200P85V1 | 85 mm | 4 kN | 30 KG | ≤ 0,003 mm |

| NT-S200P120V1 | 120 mm | 12 kN | 100 KG | ≤ 0,003 mm |

| NT-S200P160V1 | 160 mm | 18 kN | 250 KG | ≤ 0,003 mm |

| NT-S200P195V1 | 195 mm | 40 kN | 300 KG | ≤ 0,003 mm |

Spécifications Communes (Tous Modèles)

- Actionnement :Déverrouillage pneumatique (6 bar)

- Matériau du corps :Acier inoxydable trempé, résistant à la corrosion

Détails du Mécanisme

Conçu pour une Performance Infaillible

Les modules point zéro NextasTech sont la base de l'efficacité manufacturière moderne. Chaque module est fabriqué en acier allié trempé de haute qualité pour une rigidité et une durée de vie maximales. Le mécanisme interne ingénieux utilise une pression pneumatique (généralement 6 bar) pour vaincre de puissants ressorts lors du déverrouillage. Lorsque l'air est évacué, ces ressorts attirent et verrouillent instantanément et vigoureusement la tirette de serrage, créant ainsi une connexion positive, à l'abri des vibrations et totalement sécurisée.

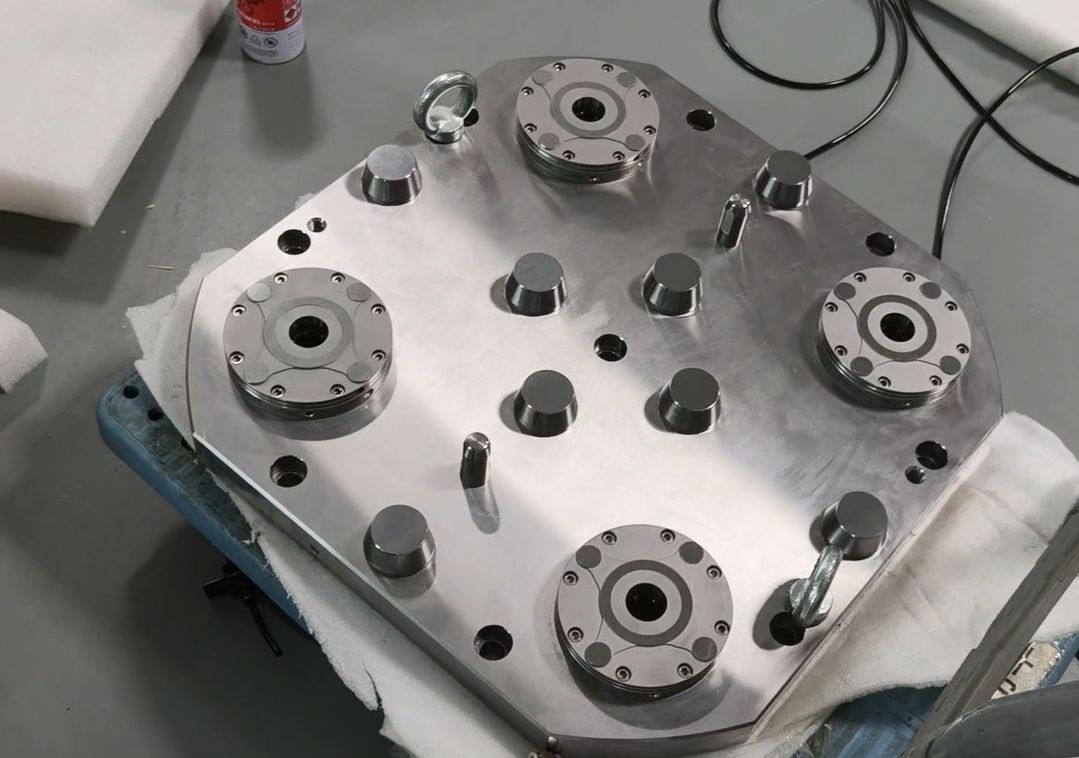

Voir en Action : La Puissance du Changement Instantané

Découvrez comment notre système de serrage point zéro transforme votre flux de travail. Cette démonstration met en évidence la vitesse incroyable et la précision impeccable de notre mécanisme de verrouillage, permettant des changements de palette en quelques secondes.

(7)%20(1).png?updatedAt=1754553736043)

Caractéristiques de la Solution à Entrée par le Bas

- Positionnement par ajustement conique flexible · Précision de positionnement répétable <0,003mm.

- Structure de verrouillage à billes de haute précision assurant la stabilité.

- ③⑥ Fonction de suralimentation pneumatique augmentant la force de serrage.

- ④⑦ Test d'étanchéité et fonction d'auto-nettoyage de la surface.

- ⑤⑧ Verrouillage/déverrouillage pneumatique et fonction de levage du mandrin.

- Fonction de nettoyage par jet à l'intérieur du trou de la tirette pour éviter les débris.

- Test d'étanchéité à l'air et auto-nettoyage de la surface de positionnement.

Fonctions Clés du Système

- Auto-verrouillage Mécanique : Maintient 100% de la force de serrage même en cas de perte de pression d'air.

- Amplificateur de Force de Serrage : Une fonction turbo optionnelle augmente la force de maintien pour les travaux lourds.

- Soufflage d'Air Auto-nettoyant : Des canaux intégrés éliminent les débris avant le serrage pour assurer une assise parfaite.

- Surveillance de Position : Prêt pour les capteurs afin de confirmer l'état verrouillé/déverrouillé pour une automatisation sécurisée.

Qualité & fiabilité auditables

Avec le serrage zéro-point, la répétabilité n’est pas qu’une valeur : elle dépend des matériaux, du rectifiage de précision et des tests fonctionnels. NextasTech vise une performance stable dans des environnements réels copeaux + lubrifiant.

Matériaux & résistance à l’usure

- Acier trempé et résistant à la corrosion sur les surfaces critiques de positionnement/verrouillage.

- Surfaces d’engagement rectifiées pour maintenir la répétabilité au fil des cycles.

- Conçu pour l’exposition au lubrifiant : étanchéité robuste et gestion des débris.

Tests fonctionnels

- Contrôle d’étanchéité et de l’actionnement pour un déverrouillage constant.

- Chemins de soufflage auto-nettoyants pour protéger l’assise en environnement copeaux.

- Guide de validation de répétabilité disponible pour réception et FAT.

Support & documentation

- Fichiers CAD/STEP sur demande pour accélérer la conception d’outillage.

- Proposition de configuration : entraxes, plan de raccordement, suggestions de BOM.

- Pièces de rechange et checklist maintenance pour un uptime prévisible.

Guide de sélection & d’intégration

Comment spécifier un système zéro-point pour votre machine

- 1. Définir l’objectif de changement : échange de palettes, d’outillages, ou les deux. Cela fixe le nombre de récepteurs et la stratégie palette.

- 2. Choisir la taille du récepteur : selon le poids de l’outillage, les efforts de coupe et l’encombrement (85 / 120 / 160 / 195 mm).

- 3. Sélectionner les goujons de traction : standard, compact ou anti-rotation selon le dégagement et les références.

- 4. Concevoir la sous-plaque : optimiser l’entraxe pour l’accès outil, l’évacuation des copeaux et le drainage du lubrifiant.

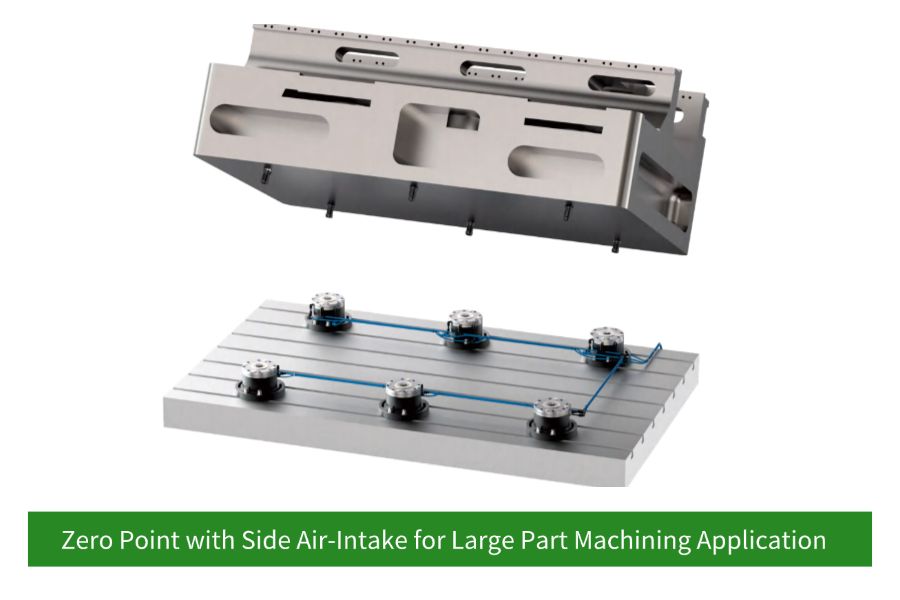

- 5. Déterminer le routage d’air : entrée par le dessous pour une tuyauterie propre; entrée latérale si le passage sous table est impossible.

- 6. Préparer l’automatisation : ajouter des capteurs de confirmation serré/desserré pour APC/robots et séquences PLC sûres.

Scénarios de retrofit courants

Un zéro-point est le plus rentable quand une interface est standardisée sur plusieurs montages. Voici les voies d’upgrade les plus fréquentes que nous accompagnons.

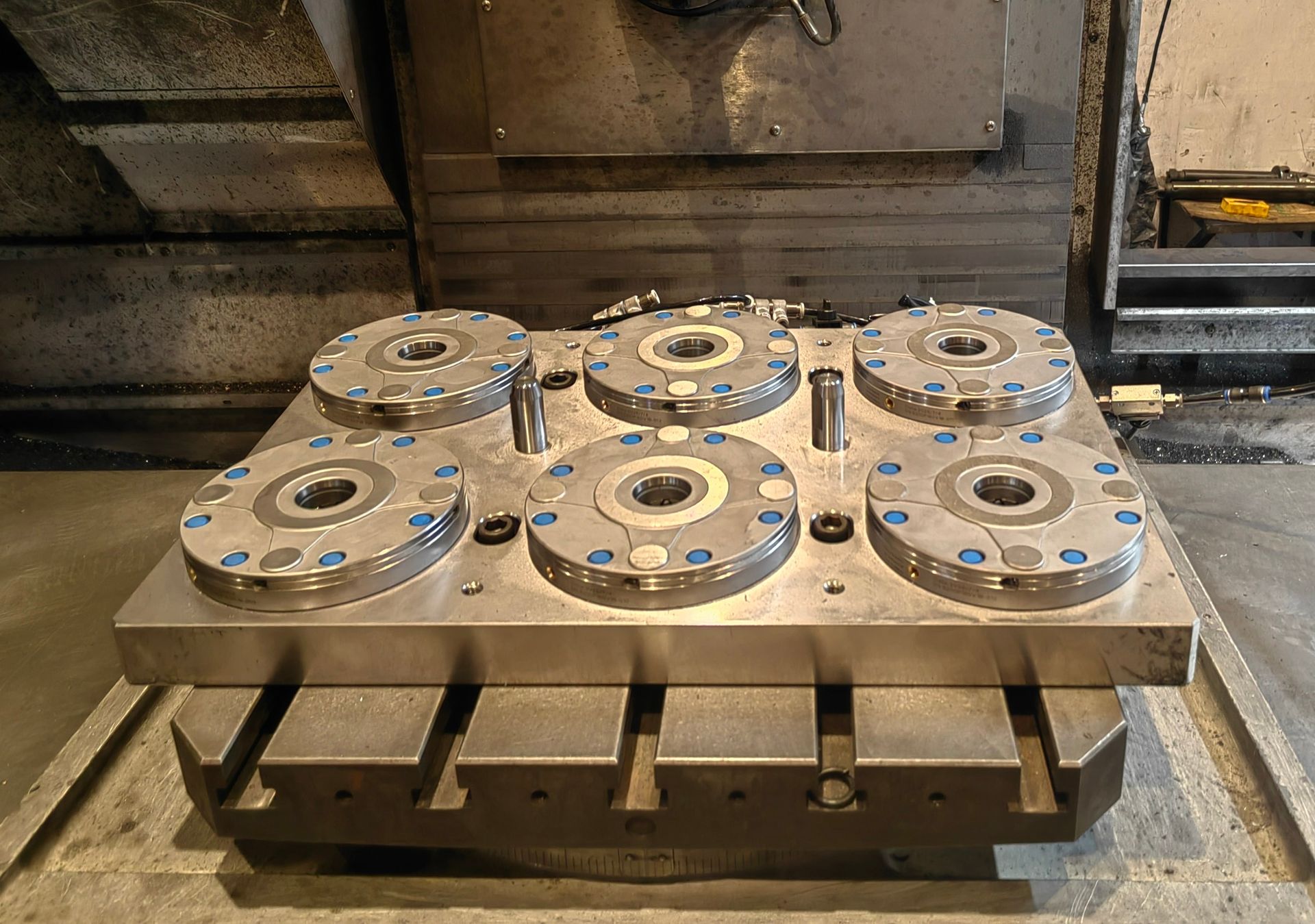

Installer un motif de récepteurs sur une sous-plaque et ajouter des goujons sur vos étaux/outillages. Parfait pour la petite série et la variété.

Mises en page denses et outillages bas profil pour maximiser l’accès outil et réduire les reprises de référence.

Ajouter des signaux de confirmation et standardiser les palettes pour des changements sûrs sans opérateur et plus de temps broche.

Guide rapide — dimensionnement et implantation des récepteurs

Ces recommandations aident à préparer une interface palettisation / changement rapide. Le choix final dépend des efforts de coupe, des moments et des contraintes machine — partagez votre configuration, nous proposerons une implantation.

| Cas d’usage | Charge typique | Récepteur recommandé | Nombre typique | Notes |

|---|---|---|---|---|

| Montages / étaux compacts 5 axes | ≤ 30 kg | 85 mm | 3–4 |

|

| Setups 3 axes avec changement rapide (général) | ≤ 100 kg | 120 mm | 4 |

|

| Montages lourds / tombstones | ≤ 250 kg | 160 mm | 4–6 |

|

| Grandes palettes / automatisation / APC | ≤ 500 kg | 195 mm | 6–8 |

|

Entrée par le bas vs entrée latérale (routage)

| Option | Idéal quand | Notes de tuyauterie | Notes d’automatisation |

|---|---|---|---|

| Entrée par le bas | Vous pouvez faire passer l’air par la table/sous-plaque pour une installation propre et protégée. |

|

|

| Entrée latérale | Le passage à travers la table est impossible ou vous devez rétrofiter rapidement une plaque existante. |

|

|

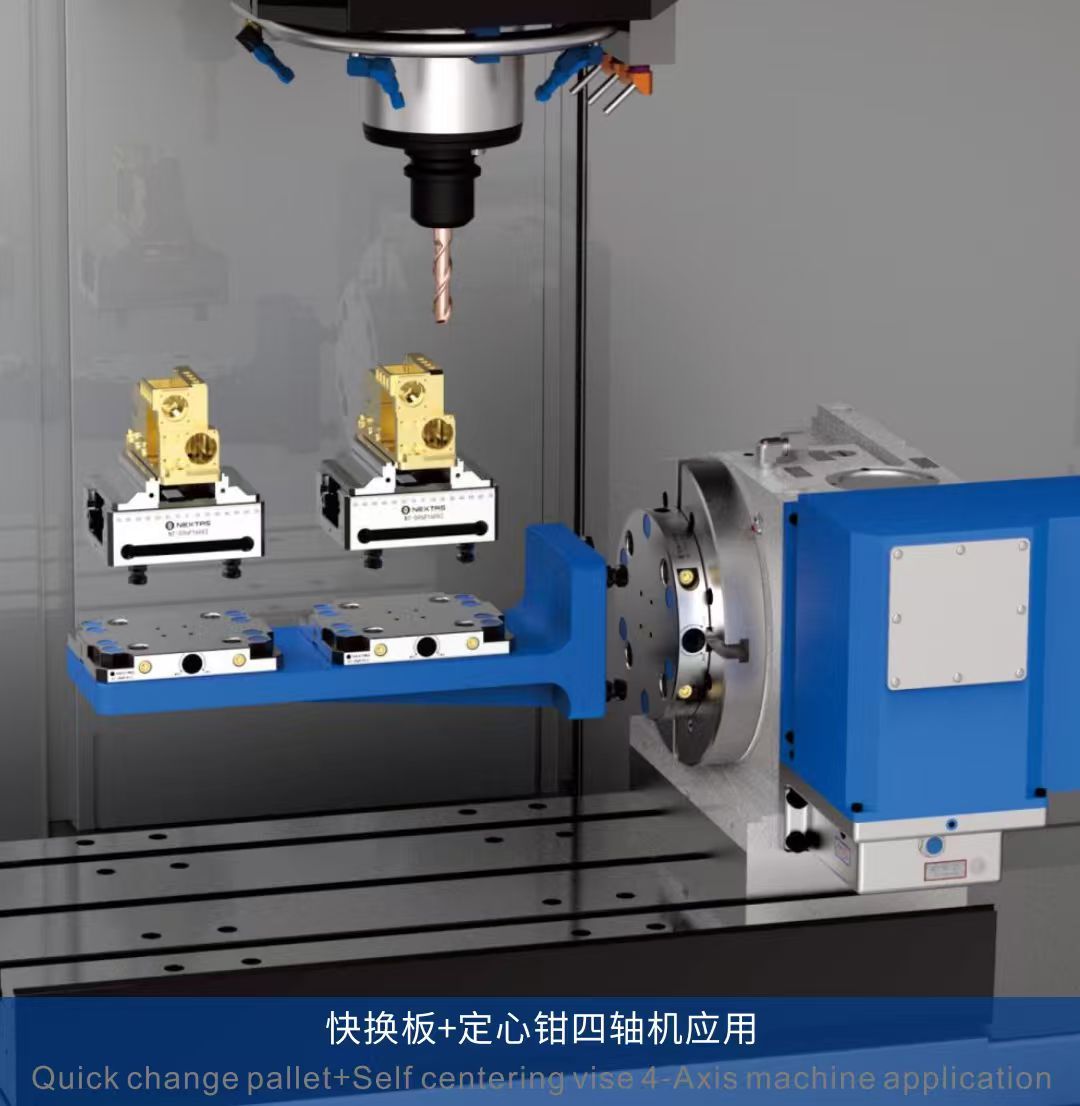

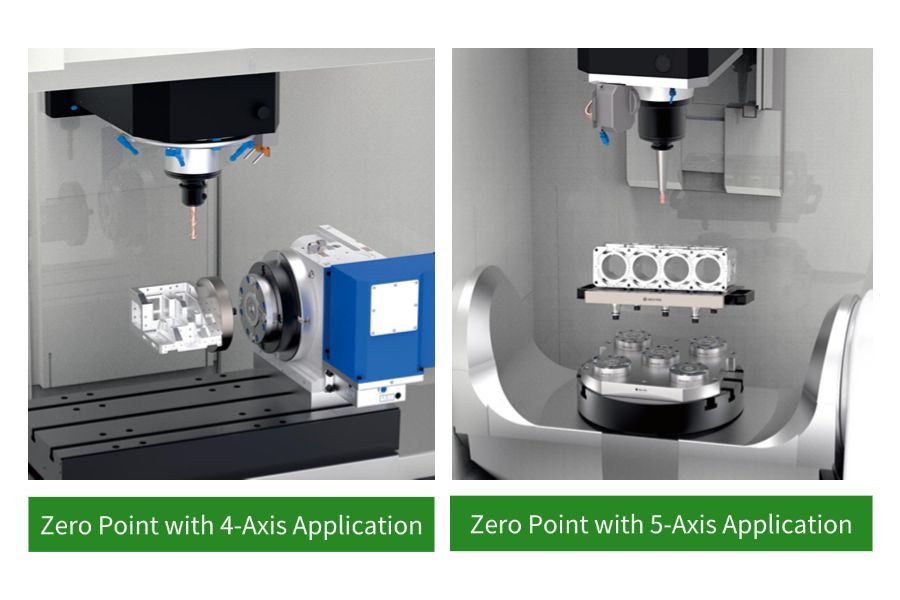

Applications de Fabrication Avancées

Préparation Hors Ligne & Palettisation

Montez vos outillages et fixez les pièces sur des palettes pendant que la machine fonctionne, augmentant considérablement le temps d'utilisation de la machine.

Standardisation Multi-Machines

Utilisez le même montage sur plusieurs machines (3 axes, 5 axes, MMT) pour une flexibilité ultime et un inventaire de montages réduit.

Études de Cas

Questions Fréquentes

Comment fonctionne le verrouillage mécanique fail‑safe ?

Quelle différence entre entrée d’air par dessous et latérale ?

Peut-on l’utiliser hors usinage CNC ?

Quelle maintenance prévoir ?

Comment intégrer la confirmation serré/desserré en automatisation ?

Comment choisir la taille (85 / 120 / 160 / 195 mm) ?

Quel goujon choisir et pourquoi sa qualité compte ?

Quelle qualité d’air/filtration recommander ?

Peut-on rétrofiter un étau ou un outillage existant ?

Ressources & Téléchargements

Checklist : données produit & évaluation

Utilisez cette checklist pour valider la répétabilité, la force de tirage (pull‑down) et l’adéquation à l’automatisation lors du choix d’un fournisseur.

Spécifications clés

| Composants | Récepteurs + goujons + plaque/palette (configurable) |

|---|---|

| Répétabilité | Cibles typiques jusqu’à ≤ 0,003 mm (selon application) |

| Verrouillage | Verrouillage mécanique fail‑safe; déverrouillage pneumatique/hydraulique |

| Objectif | Changements rapides d’outillage/palette pour 3 & 5 axes |

| Surfaces d’usure | Interfaces trempées sur zones critiques |

| Options | Manuel / pneumatique / hydraulique, plusieurs tailles et motifs de goujons |

Astuce : partagez matière, modèle machine et temps de cycle cible. Nous proposons configuration + objectifs mesurables.

Compatibilité & standards

- Compatible palettes, tombstones, étaux, mandrins et outillages sur mesure.

- Mise en page optimisable pour dégagement, flux copeaux, accès lubrifiant.

- Adapté APC/robots avec confirmation serrage et séquencement sûr.

Résultats mesurés (avant → après)

- Temps de réglage : minutes/secondes au lieu de re-référencer manuellement (selon process).

- Référence stable après re-serrage : moins de palpage entre opérations.

- Moins de rebut : moins d’erreurs de position/tilt sur les pièces multi-opérations.

Configuration de serrage

- Définition BOM : quantité, type de goujon, visserie, raccordement (si besoin).

- Stratégie de datums : faces de référence, direction pull‑down, anti-rotation.

- Empilage : plaque/palette → récepteur → outillage/étau/mandrin → pièce (vérifier rigidité).

Preuves & validation

- Plan d’implantation (PDF/CAD) avec entraxes et schéma de références.

- Photos/vidéos machine du cycle serré/desserré et changement palette.

- Extrait de contrôle : test de répétabilité après re-serrage/palpage (échantillon possible).

Livraison & support

- Proposition sous 24–48 h après réception des infos pièce/machine.

- Support pièces : goujons, joints, composants; checklist maintenance incluse.

- Vidéo FAT optionnelle avant expédition pour ensembles clés.

(7).png?updatedAt=1754553737609)