Wydajność pneumatyczna: Fundament niezawodności automatyzacji

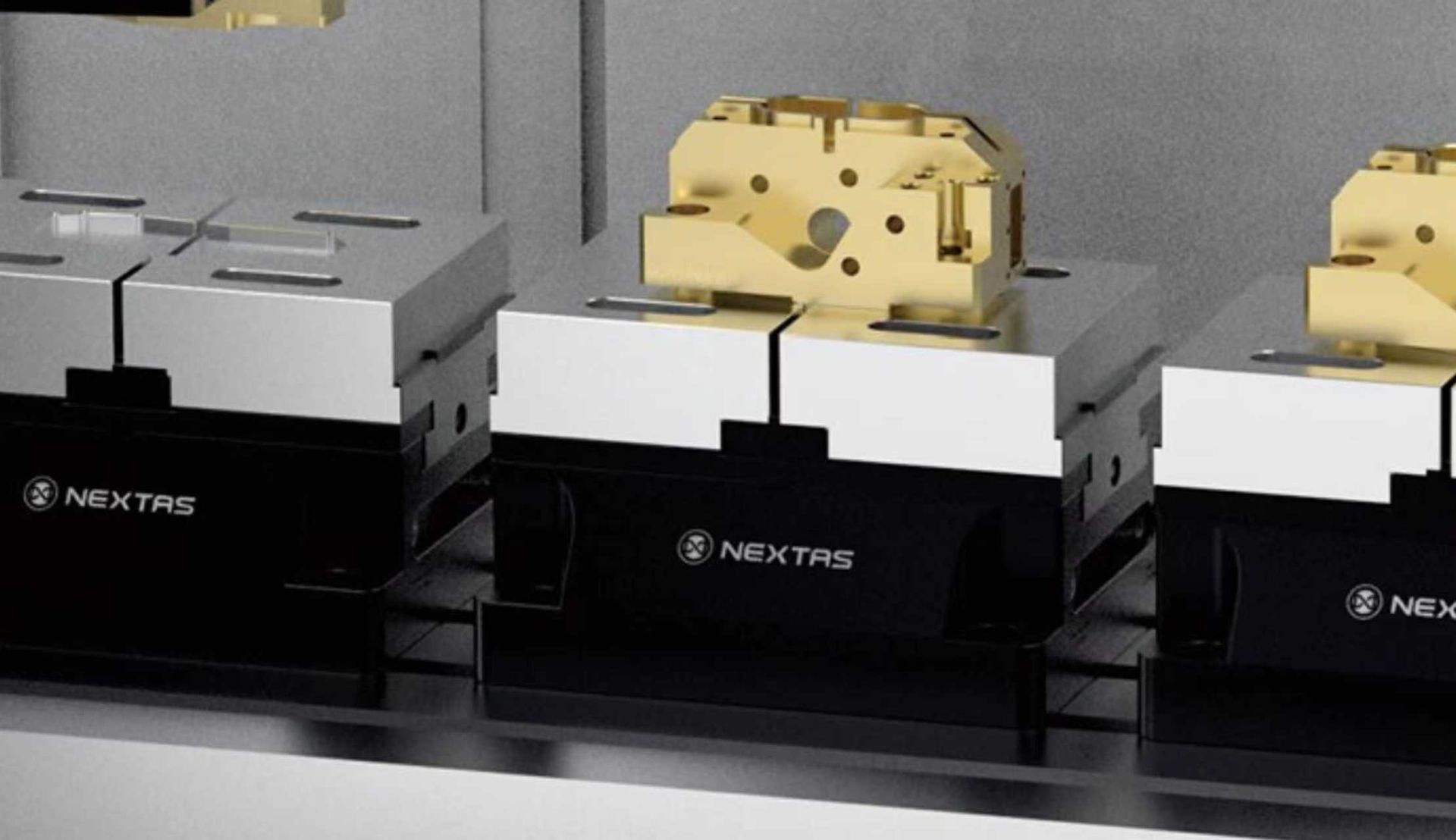

W przeciwieństwie do imadeł ręcznych czy hydraulicznych, wysokoprecyzyjne imadło pneumatyczne wykorzystuje sprężone powietrze do aktywacji — zapewniając stałe, powtarzalne mocowanie (często w granicach ±0.005 mm), co jest niezbędne w zautomatyzowanych przepływach pracy. Ta przewaga pneumatyczna eliminuje zmienność ludzką: koniec z nadmiernym dokręcaniem, które uszkadza delikatne części medyczne, lub zbyt słabym mocowaniem, które grozi poślizgiem podczas obróbki elementów lotniczych. Konstrukcja napędzana powietrzem zapewnia również szybki czas reakcji — zaciskanie i zwalnianie w ułamku sekundy — co stanowi podstawę dla szybkich przezbrojeń. Systemy pneumatyczne charakteryzują się zazwyczaj długą żywotnością i wymagają minimalnej konserwacji.

Sterowanie programem maszyny: Synchronizacja z systemami automatycznymi

Tym, co naprawdę integruje wysokoprecyzyjne imadła pneumatyczne z nowoczesną automatyką, jest możliwość sterowania nimi za pomocą programów obrabiarki. Maszyny CNC mogą wysyłać sygnały w czasie rzeczywistym, aby dostosować siłę zacisku, aktywować blokady bezpieczeństwa lub wyzwolić zwolnienie — wszystko to bez ręcznej interwencji. Na przykład na linii obróbki części medycznych imadło automatycznie dostosowuje ciśnienie podczas przełączania z obróbki aluminium na tytan, zapewniając optymalny chwyt bez naruszania integralności części. Ta programowalność sprawia, że zasada „ustaw i zapomnij?staje się rzeczywistością.

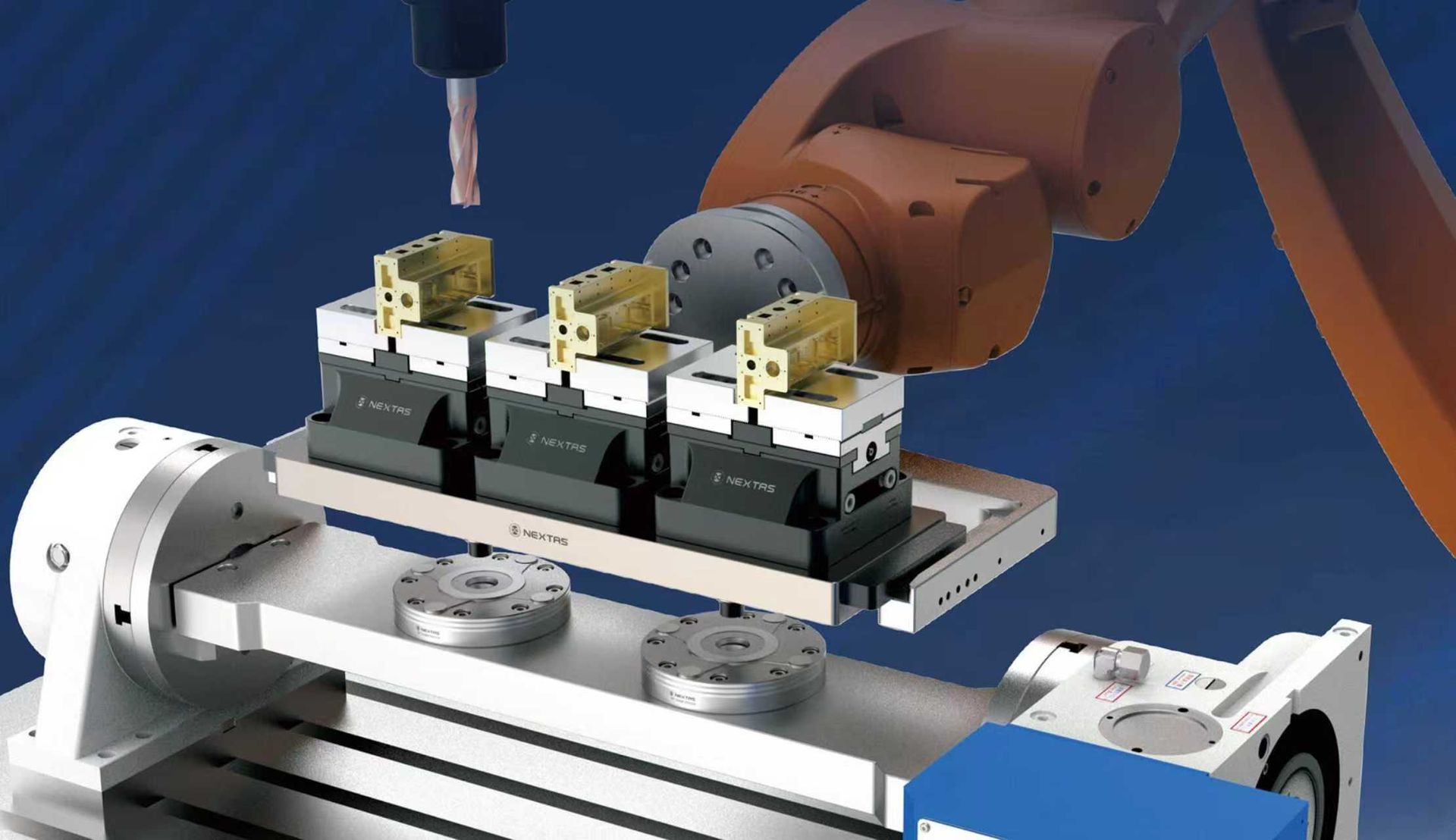

Współpraca z ramionami robotycznymi: Usprawnienie cykli załadunku i mocowania

Magia automatyzacji dzieje się, gdy narzędzia pracują w harmonii — a wysokoprecyzyjne imadła pneumatyczne idealnie współpracują z ramionami robotycznymi. Gdy robot wykonuje ruchy chwytania i umieszczania, napęd pneumatyczny imadła synchronizuje się perfekcyjnie: robot pozycjonuje przedmiot obrabiany, imadło natychmiast go zaciska, a po zakończeniu obróbki zwalnia dokładnie w momencie, gdy robot wraca, aby załadować kolejną część. Ta koordynacja skraca czas przezbrojenia o 80% lub więcej w porównaniu z konfiguracjami ręcznymi.

Umożliwienie nieprzerwanej pracy 24/7

Dla producentów dążących do maksymalnego czasu pracy (uptime), wysokoprecyzyjne imadło pneumatyczne zmienia zasady gry. Jego trwałe komponenty pneumatyczne (odporne na zużycie i zanieczyszczenia) oraz konstrukcja „fail-safe?(bezpieczna w przypadku awarii) zapewniają, że może ono pracować przez całą dobę. W fabrykach typu „lights-out??gdzie produkcja towarów jest w pełni zautomatyzowana i nie wymaga pracy ludzkiej — maszyny CNC mogą pracować bez nadzoru, utrzymując ruch linii nawet przez noc. Produkcja bezobsługowa to nie science fiction; roboty budujące roboty w firmie Fanuc pracują bez nadzoru przez tygodnie, udowadniając, że automatyzacja 24/7 jest osiągalna.

Dlaczego to ważne dla branż specjalistycznych

W produkcji lotniczej, gdzie części takie jak łopatki turbin wymagają precyzji na poziomie mikronów, stałe mocowanie imadła zapobiega niewspółosiowości, która mogłaby zniszczyć kosztowne materiały. W obróbce części medycznych jego delikatny, a zarazem pewny chwyt chroni kruche komponenty, takie jak instrumenty chirurgiczne, unikając kosztownych braków. Dla każdej zautomatyzowanej linii nie jest to tylko narzędzie zaciskowe — to most między precyzją, szybkością a nieprzerwaną produktywnością.

Wniosek

W miarę rozwoju automatyzacji, wysokoprecyzyjne imadło pneumatyczne pozostaje niezbędnym elementem dla fabryk pragnących zachować konkurencyjność. Jego wydajność pneumatyczna, programowalność maszynowa i kompatybilność z robotyką nie tylko zwiększają wydajność — one na nowo definiują to, co jest możliwe w produkcji 24/7, wolnej od błędów.