Pneumatische Leistung: Das Fundament der automatisierten Zuverlässigkeit

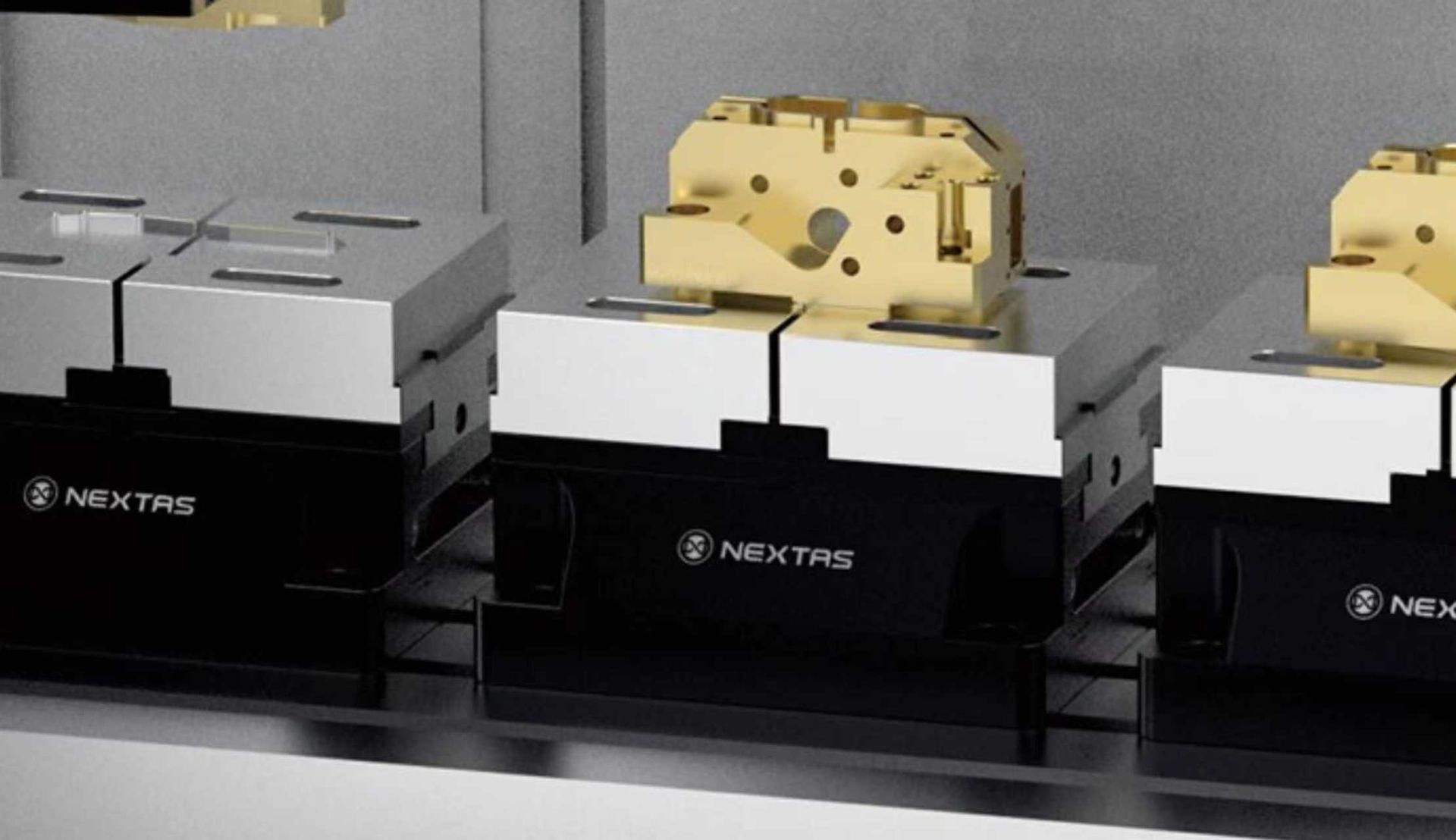

Im Gegensatz zu manuellen oder hydraulischen Schraubstöcken setzt ein hochpräziser pneumatischer Schraubstock auf Druckluft zur Betätigung — dies liefert eine konstante, wiederholbare Spannung (oft innerhalb von ±0,005 mm), die für automatisierte Arbeitsabläufe unerlässlich ist. Dieser pneumatische Vorteil eliminiert menschliche Variabilität: Kein Überdrehen, das empfindliche medizinische Teile beschädigt, oder zu geringes Spannen, das bei der Bearbeitung von Luftfahrtkomponenten zum Verrutschen führt. Das druckluftbetriebene Design sorgt zudem für schnelle Reaktionszeiten — Spannen und Lösen in Sekunden — und legt so den Grundstein für schnelle Umrüstungen. Pneumatische Systeme zeichnen sich zudem durch eine lange Lebensdauer und geringen Wartungsaufwand aus.

Maschinenprogrammsteuerung: Synchronisierung mit automatisierten Systemen

Was hochpräzise pneumatische Schraubstöcke wirklich in die moderne Automation integriert, ist ihre Steuerbarkeit über Werkzeugmaschinenprogramme. CNC-Maschinen können Echtzeitsignale senden, um die Spannkraft anzupassen, Sicherheitsverriegelungen zu aktivieren oder das Lösen auszulösen — ganz ohne manuellen Eingriff. In einer Fertigungslinie für medizinische Teile passt der Schraubstock beispielsweise automatisch den Druck an, wenn von Aluminium- auf Titanwerkstücke gewechselt wird. Dies gewährleistet optimalen Halt ohne Beeinträchtigung der Teileintegrität. Diese Programmierbarkeit macht das Prinzip „Einrichten und Vergessen?zur Realität.

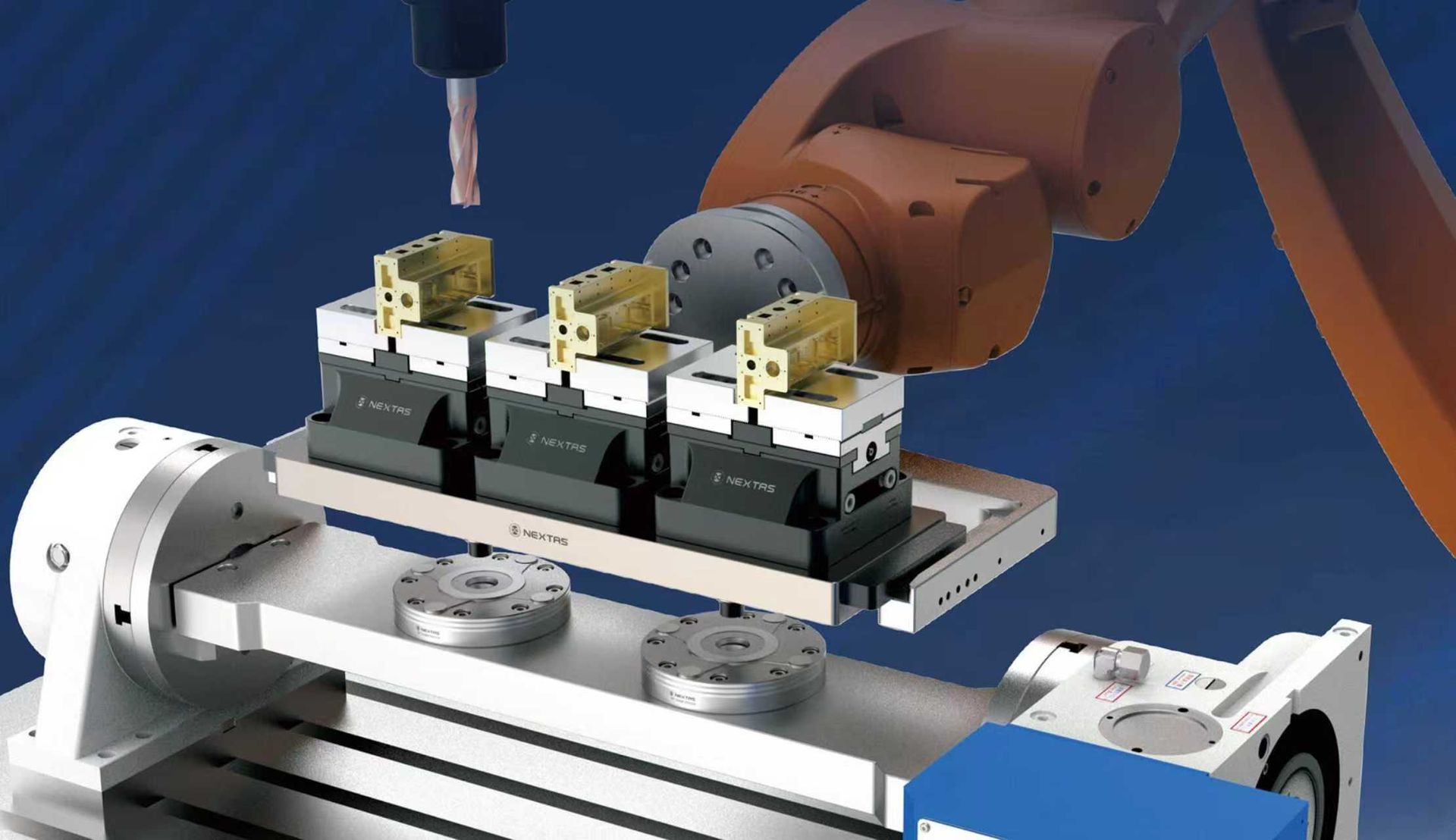

Zusammenarbeit mit Roboterarmen: Optimierung von Lade- und Spannzyklen

Die Magie der Automatisierung entfaltet sich, wenn Werkzeuge harmonieren — und hochpräzise pneumatische Schraubstöcke arbeiten nahtlos mit Roboterarmen zusammen. Während der Roboter seine Greif- und Platzierungsbewegungen ausführt, synchronisiert sich die pneumatische Betätigung des Schraubstocks perfekt: Der Roboter positioniert ein Werkstück, der Schraubstock spannt sofort, und sobald die Bearbeitung beendet ist, löst er sich genau in dem Moment, in dem der Roboter zurückkehrt, um das nächste Teil zu laden. Diese Koordination reduziert die Umrüstzeit im Vergleich zu manuellen Setups um 80 % oder mehr.

Ermöglichung eines unterbrechungsfreien 24/7-Betriebs

Für Hersteller, die maximale Betriebszeiten anstreben, ist der hochpräzise pneumatische Schraubstock ein echter Game-Changer. Seine langlebigen pneumatischen Komponenten (beständig gegen Verschleiß und Späne) und das „Fail-Safe?Design (Sicherheitsverriegelung bei Druckabfall) gewährleisten einen Rund-um-die-Uhr-Betrieb. In sogenannten „Lights-out?Fabriken — in denen die Produktion vollautomatisch ohne menschliche Arbeitskraft erfolgt — können CNC-Maschinen unbeaufsichtigt laufen und die Linien auch über Nacht in Bewegung halten. Lights-out-Fertigung ist keine Zukunftsmusik; Roboter, die Roboter bauen (wie bei Fanuc), laufen wochenlang unbeaufsichtigt und beweisen, dass eine 24/7-Automation machbar ist.

Warum dies für spezialisierte Branchen wichtig ist

In der Luft- und Raumfahrtfertigung, wo Teile wie Turbinenschaufeln mikrometergenaue Präzision erfordern, verhindert das konstante Spannen des Schraubstocks Fehlstellungen, die teure Materialien ruinieren würden. Bei der Bearbeitung medizinischer Teile schützt der sanfte, aber sichere Griff fragile Komponenten wie chirurgische Instrumente und vermeidet kostspieligen Ausschuss. Für jede automatisierte Linie ist er nicht nur ein Spannwerkzeug — er ist die Brücke zwischen Präzision, Geschwindigkeit und ununterbrochener Produktivität.

Fazit

Mit der fortschreitenden Automatisierung bleibt der hochpräzise pneumatische Schraubstock eine unverzichtbare Komponente für Fabriken, die wettbewerbsfähig bleiben wollen. Seine pneumatische Leistung, Maschinenprogrammierbarkeit und Roboterkompatibilität steigern nicht nur die Effizienz — sie definieren neu, was für eine fehlerfreie 24/7-Fertigung möglich ist.