2026-01-29

Resumen del proyecto

SAVANT fabrica módulos de comunicación para equipos de semiconductores. Con alta mezcla y lotes cortos, los cambios de utillaje eran frecuentes y el tiempo de preparación impactaba directamente en el rendimiento.

Retos principales

- Cambios muy frecuentes: múltiples referencias y configuraciones por turno.

- Precisión estricta: reposicionamiento sin “ajustes” manuales.

- Seguridad del proceso: sujeción estable incluso ante pérdida de aire/energía.

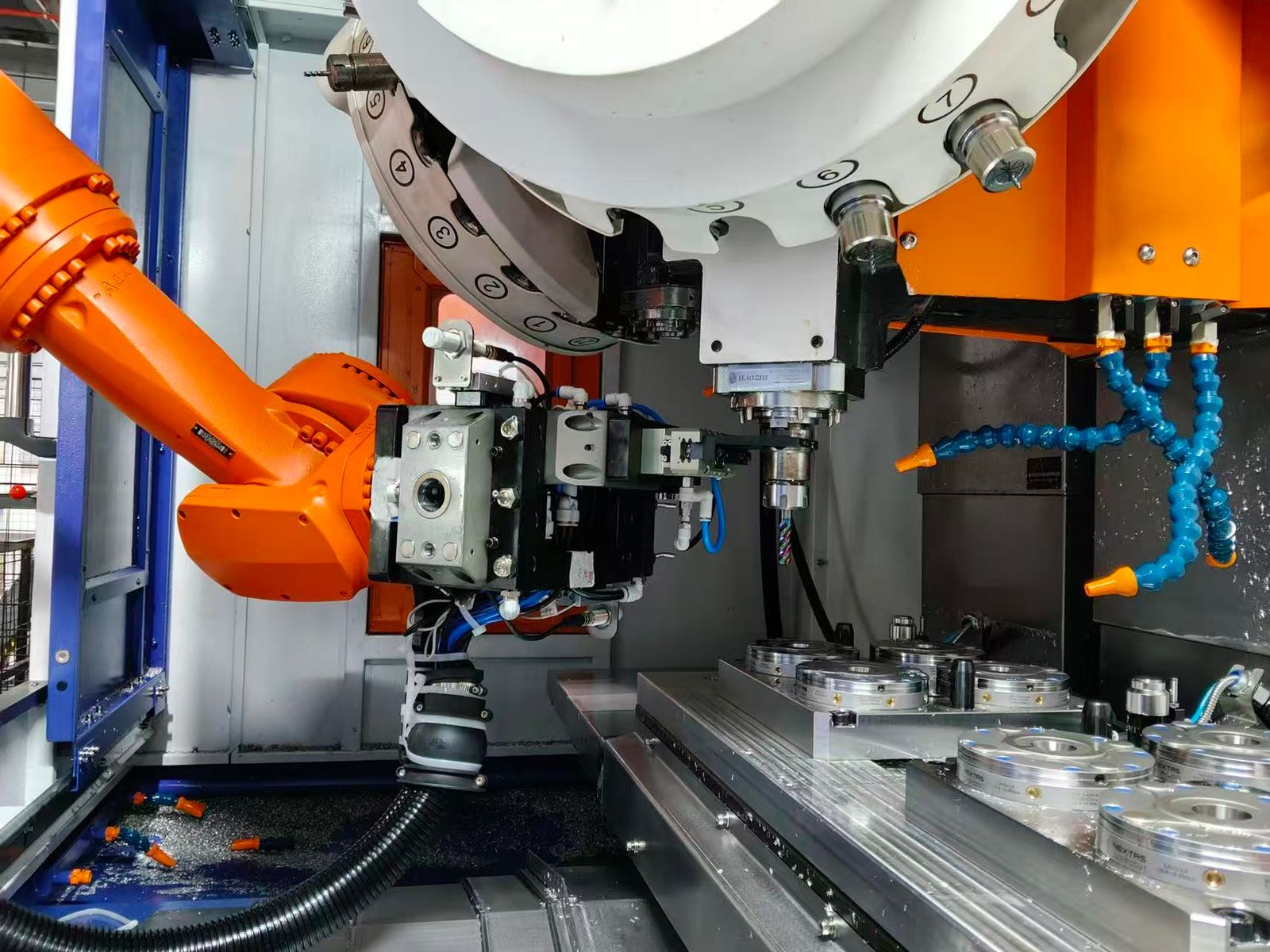

- Camino a la automatización: base para FMS y carga robotizada.

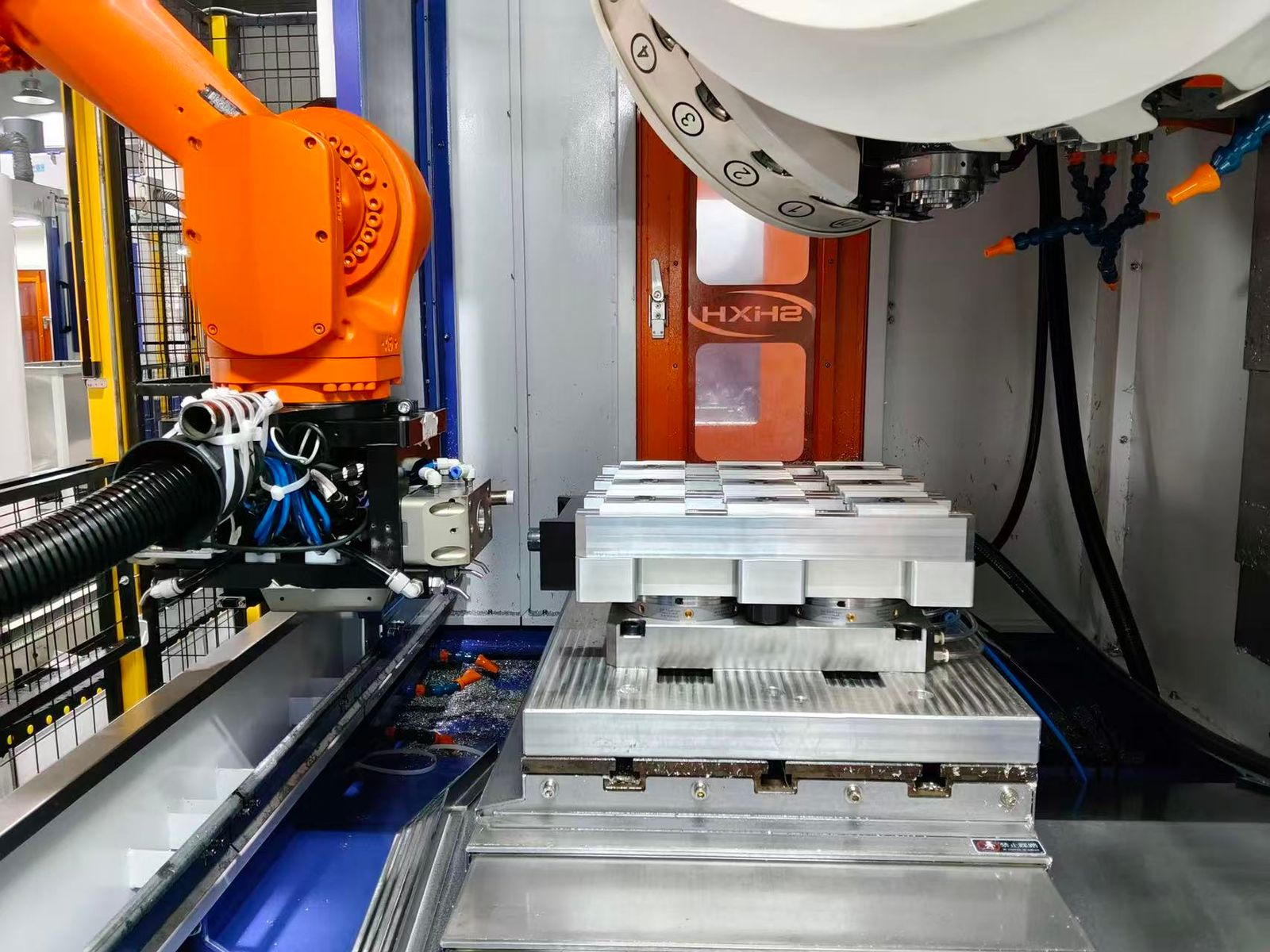

Solución: NextasTech Zero-Point Positioning System

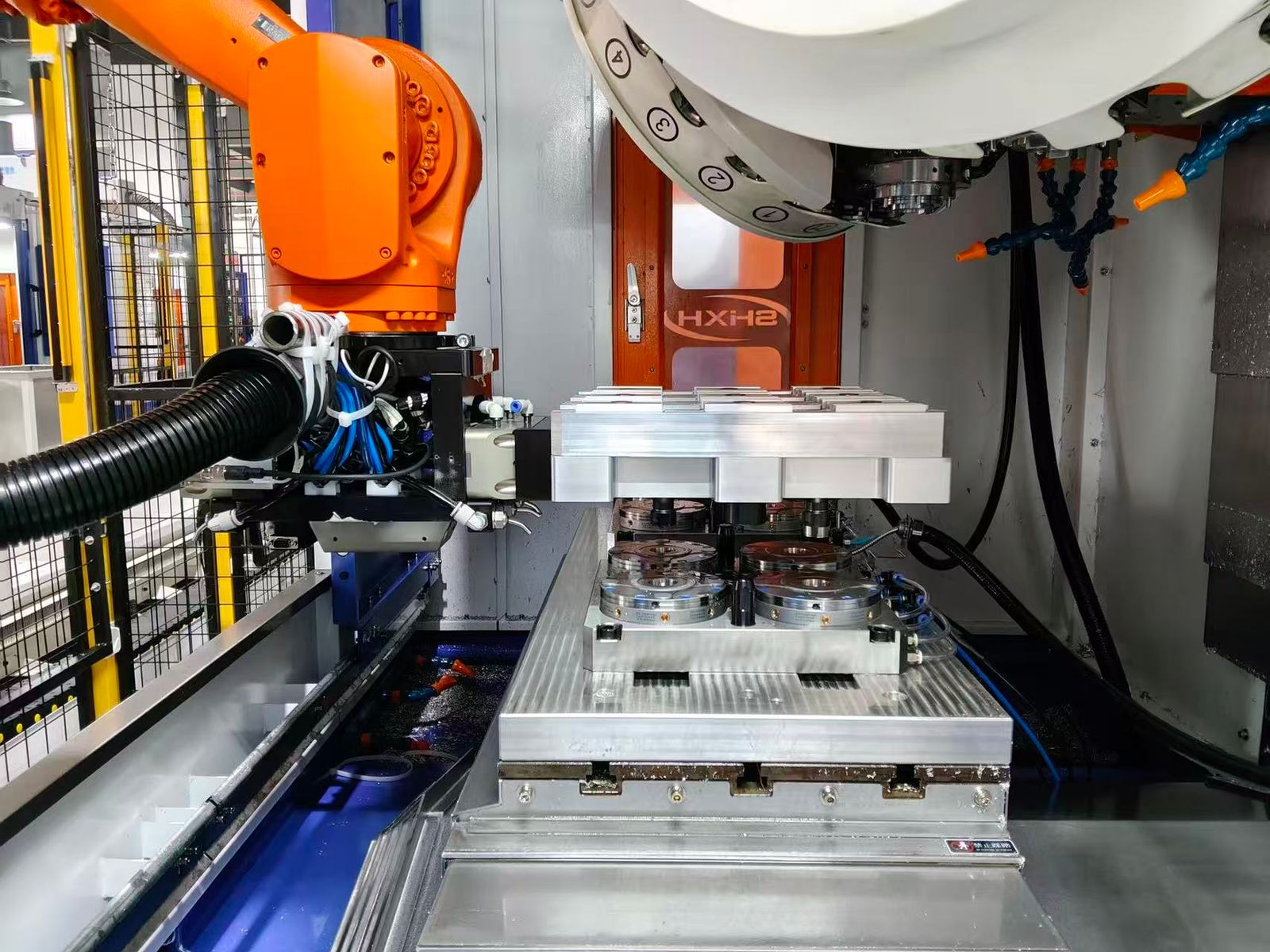

Se implantó un estándar de cero punto para que cada fixture/pallet “encaje” en una referencia conocida, con bloqueo seguro y alta repetibilidad.

- ~30 s por cambio (medido en el flujo real).

- Repetibilidad ≤0,003 mm por referenciado preciso.

- Auto-bloqueo fail-safe para mantener la sujeción ante fallos.

- Escalable a pallets, multiestación y automatización.

Implementación (4 pasos)

- Estandarizar: patrón de pernos y puntos cero por utillaje.

- Integrar: módulos en placas/pallets y definición de ceros.

- Validar: repetibilidad, fuerza de sujeción y tiempos.

- Operación: formación y checklist de limpieza/mantenimiento.

Resultados

- Menos parada gracias a cambios rápidos.

- Calidad más estable por setups repetibles.

- Mayor seguridad con bloqueo automático.

- Preparado para FMS con interfaces normalizadas.

Preguntas frecuentes

¿Se puede adaptar a utillajes existentes?

Sí. Normalmente se puede crear un estándar con placas adaptadoras y la incorporación de pernos de referencia, sin rediseñar todo el fixture.

¿Qué mantenimiento requiere?

Limpieza de superficies de contacto, inspección periódica y verificación de puntos de referencia para mantener la repetibilidad.

¿Sirve para automatización?

Es una de las bases más prácticas para pallets, robots y FMS, porque estandariza el posicionamiento y reduce variabilidad.

¿Quieres un plan de implementación?

Envíanos fotos o planos de tu utillaje actual y te proponemos un layout de cero punto y una ruta de puesta en marcha.