2026-01-29

Tło projektu

SAVANT produkuje moduły komunikacyjne dla urządzeń półprzewodnikowych. Duża zmienność detali i krótkie serie oznaczały częste zmiany oprzyrządowania – a to przekładało się na przestoje.

Kluczowe wyzwania

- Częste przezbrojenia przy wielu wariantach produkcji.

- Wysoka dokładność pozycjonowania bez „dostrajania”.

- Bezpieczeństwo mocowania przy spadku ciśnienia/awarii.

- Automatyzacja – przygotowanie pod FMS/roboty.

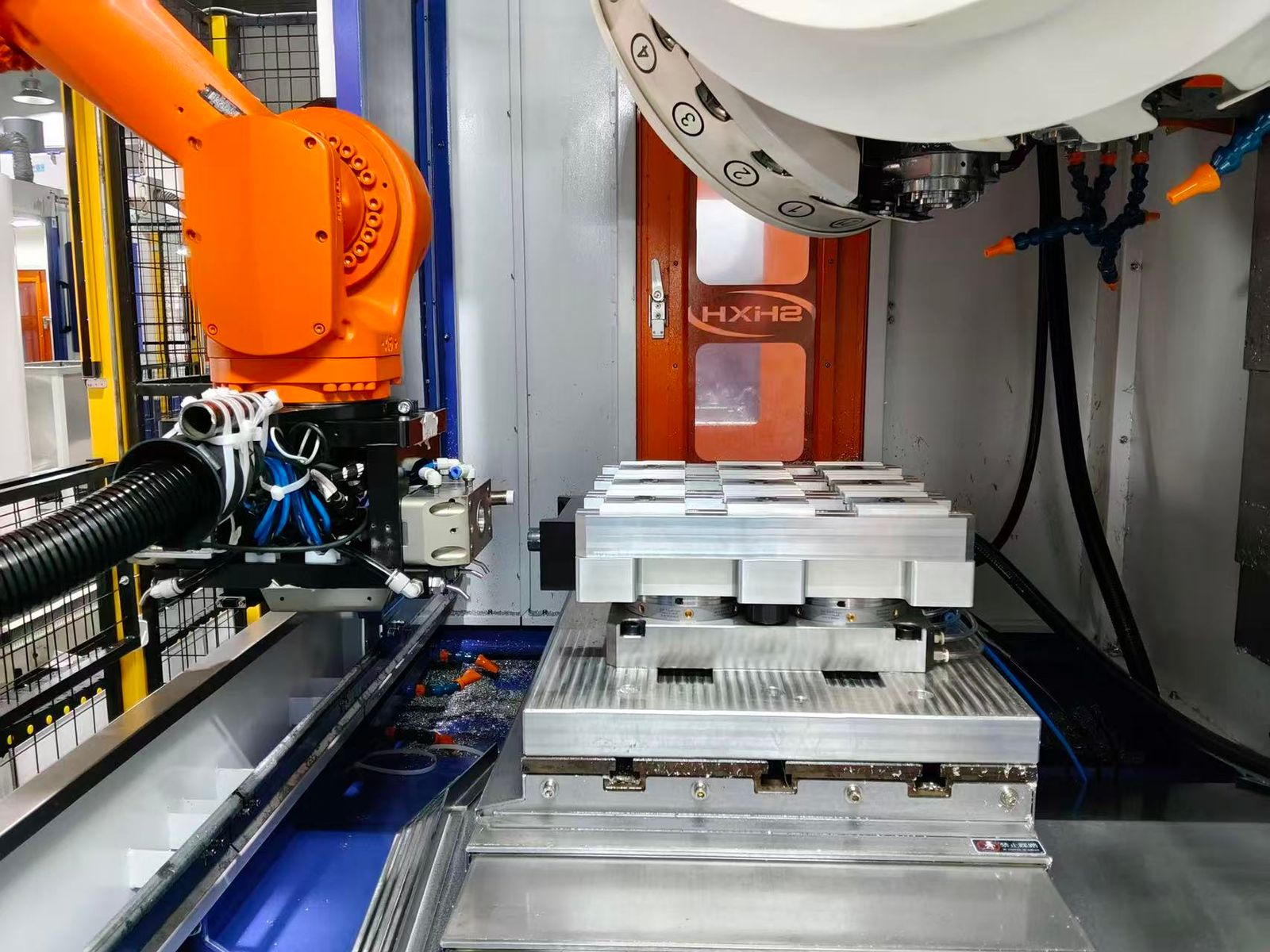

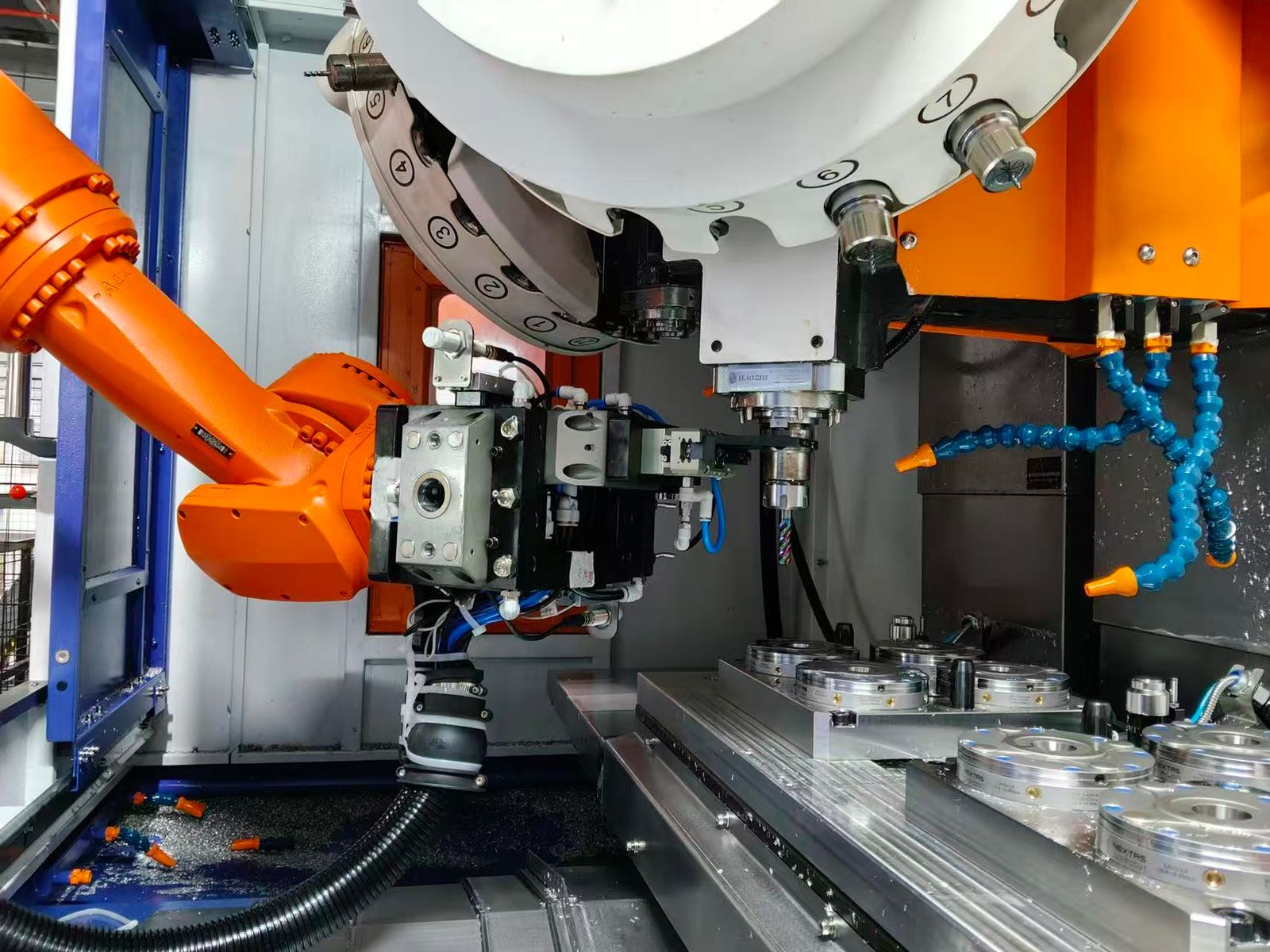

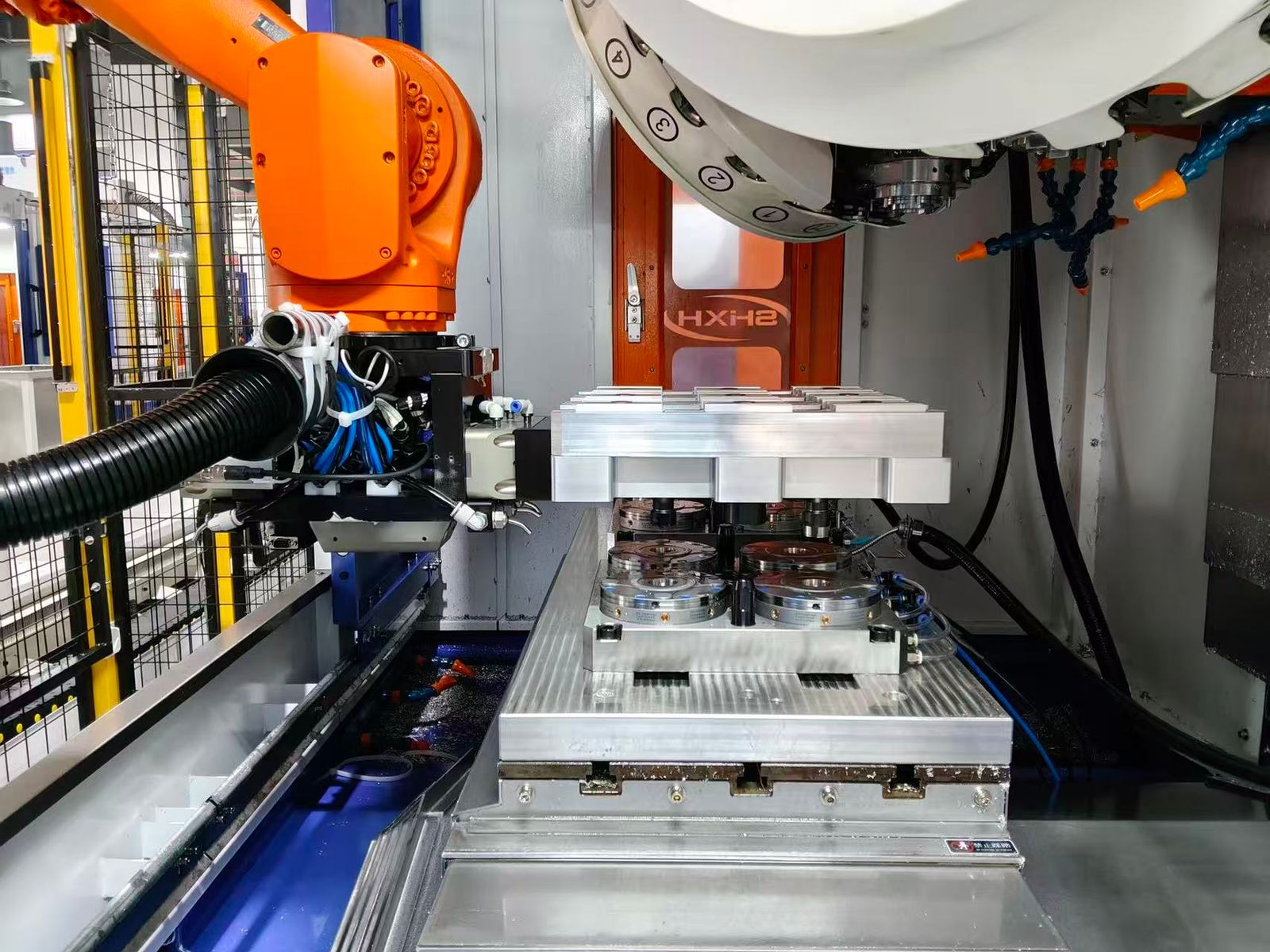

Rozwiązanie: NextasTech Zero-Point Positioning System

Wdrożono standard zero-point oparty o zdefiniowane referencje, mechanizm samoblokujący oraz modułową bazę do dalszej rozbudowy.

- ~30 s na zmianę (w realnym procesie).

- Powtarzalność ≤0,003 mm.

- Fail-safe samoblokowanie dla stabilnego zacisku.

- Skalowalność do palet, multi-stacji i automatyki.

Wdrożenie

- Standaryzacja układu sworzni i punktów bazowych.

- Integracja modułów w płytach/paletach.

- Walidacja powtarzalności, siły i czasu cyklu.

- Szkolenie operatorów + procedury czyszczenia/kontroli.

Efekty

- Mniej przestojów dzięki szybkiej wymianie.

- Stabilniejsza jakość dzięki powtarzalnym setupom.

- Wyższe bezpieczeństwo mocowania.

- Gotowość do FMS przez ujednolicone interfejsy.

FAQ

Czy można doposażyć istniejące oprzyrządowanie?

Tak – często wystarczą płyty adaptacyjne i dodanie elementów referencyjnych, aby zbudować spójny standard.

Jaki serwis jest potrzebny?

Regularne czyszczenie powierzchni kontaktu, kontrola punktów bazowych i inspekcja elementów interfejsu.

Czy to rozwiązanie pod automatyzację?

Tak. Zero-point upraszcza obsługę palet i robotów, bo eliminuje zmienność pozycjonowania.