2026-01-29

Contexte

SAVANT produit des sous-ensembles de communication pour équipements semi-conducteurs. Les changements de montages étaient fréquents et l’objectif était de réduire le temps de réglage tout en garantissant la répétabilité.

Enjeux

- Mix élevé / petites séries : nombreux changements de montage.

- Exigence de précision : repositionnement sans retouches.

- Sécurité : serrage stable même en cas de perte d’air/énergie.

- Vision automatisation : préparation à la robotisation et au FMS.

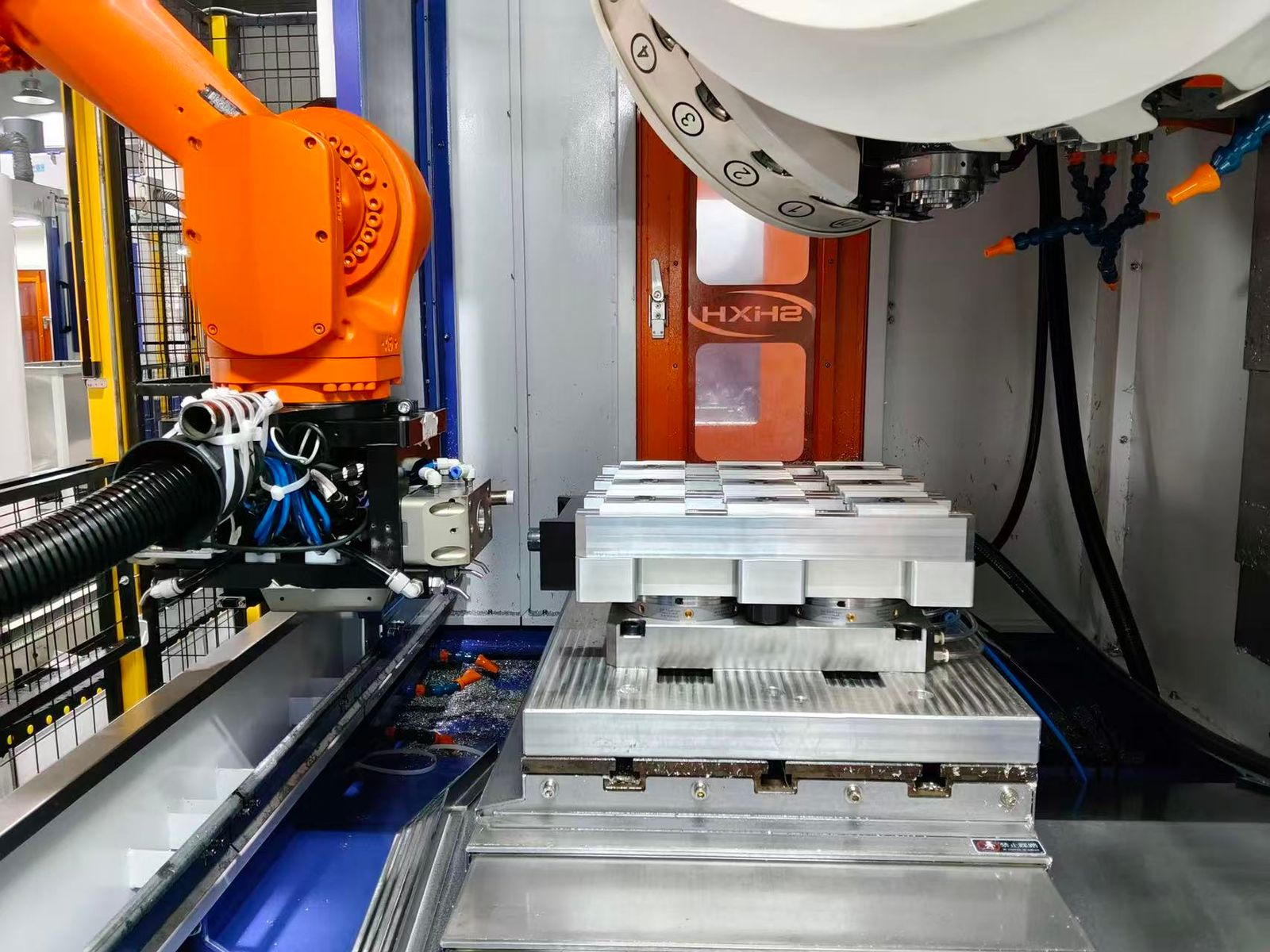

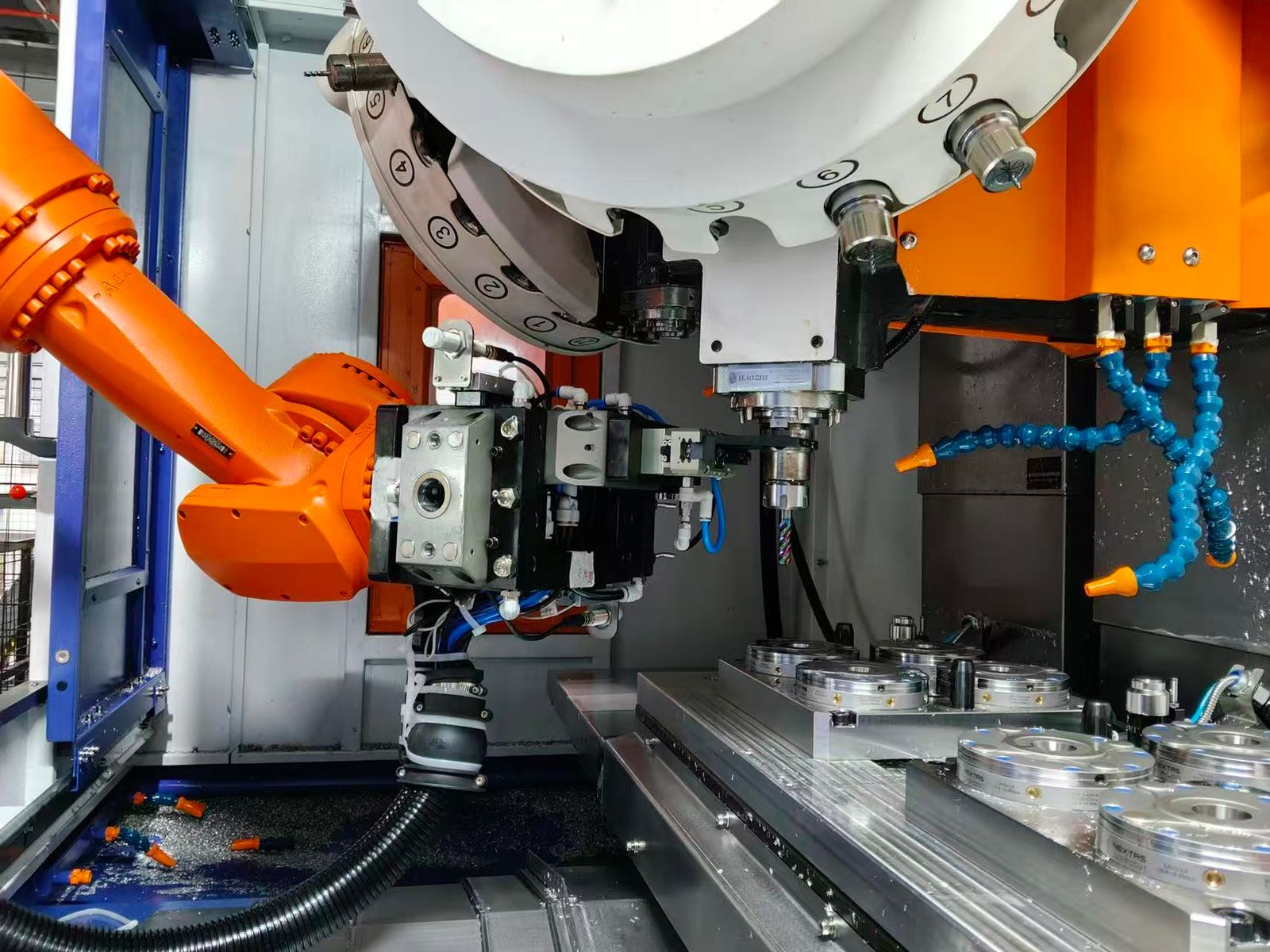

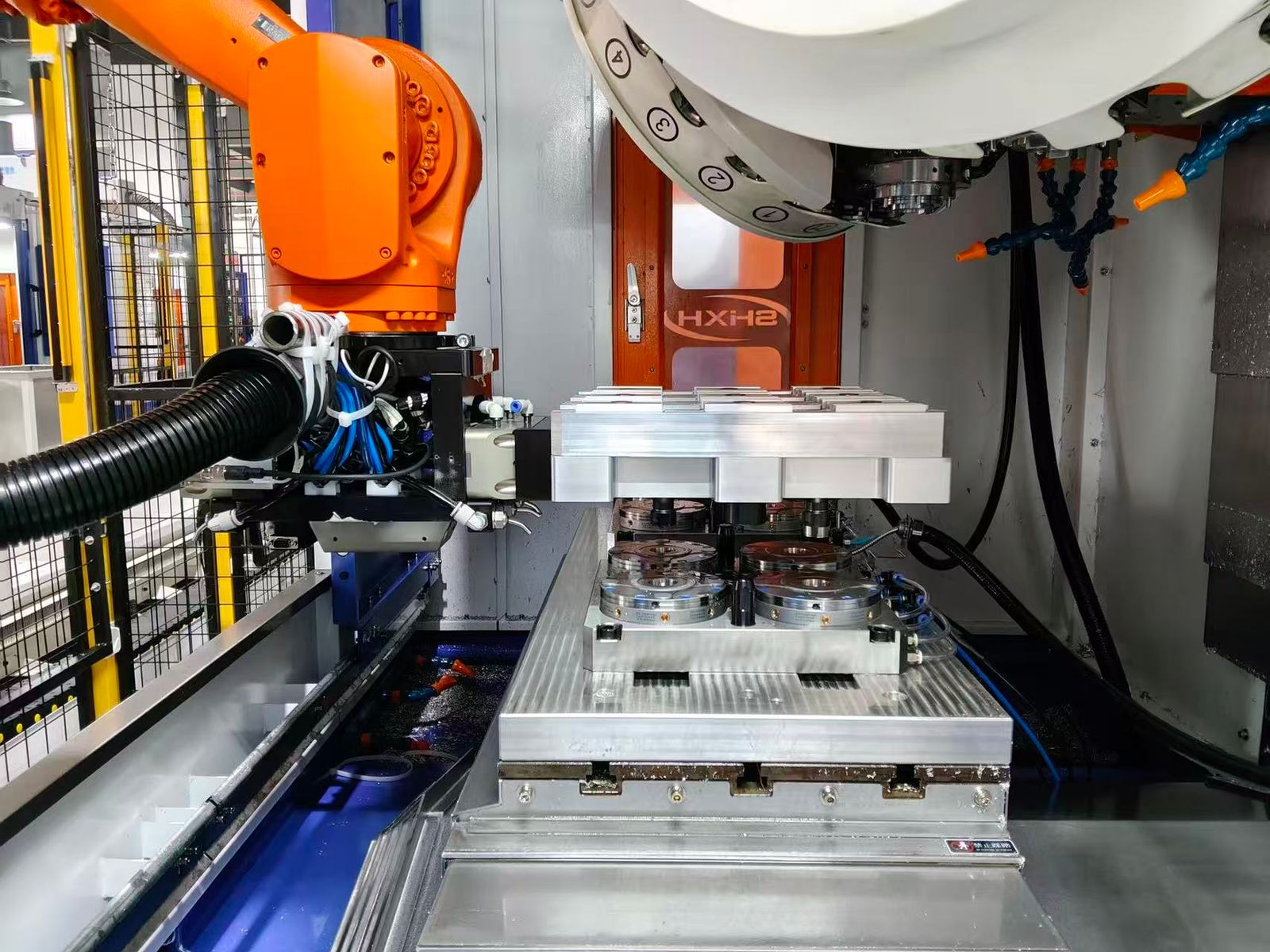

Solution : NextasTech Zero-Point Positioning System

La mise en place d’un standard zéro-point a permis de sécuriser le serrage et de rendre les changements de configuration beaucoup plus rapides.

- ~30 s par changement dans le flux de production.

- Répétabilité ≤0,003 mm grâce au référencement.

- Auto-verrouillage fail-safe pour une tenue sûre.

- Évolutif vers palettes, multi-stations et cellules automatisées.

Mise en œuvre

- Standardiser les points de référence et l’implantation des pions.

- Intégrer les modules dans plaques/palettes, définir les zéros.

- Valider répétabilité, tenue, temps de cycle.

- Former opérateurs + routines de nettoyage/contrôle.

Résultats

- Réduction des arrêts grâce aux changements rapides.

- Qualité plus constante via un référencement répétable.

- Sécurité accrue avec verrouillage automatique.

- Prêt FMS : interfaces standard pour palettes/robot.

FAQ

Peut-on rétrofiter des montages existants ?

Oui : plaques d’adaptation et ajout de pions/références suffisent souvent pour créer un standard zéro-point.

Quel entretien prévoir ?

Nettoyage des surfaces, contrôle périodique des références et inspection des éléments d’interface pour préserver la répétabilité.

Compatible automatisation ?

Oui : le zéro-point standardise le positionnement et simplifie la manutention robotisée et la gestion de palettes.

Vous avez un projet similaire ?

Partagez vos plans ou photos de montages : nous proposons une implantation zéro-point et un plan de déploiement.