2026-01-29

Projektüberblick

SAVANT fertigt Kommunikationsbaugruppen für Halbleiter-Equipment. In der Produktion wechseln Werkstücke und Vorrichtungen häufig – und jeder Rüstvorgang kostet Zeit, erhöht Fehlerrisiken und bremst den Durchsatz.

Ausgangssituation & Herausforderungen

- Viele Varianten, kurze Lose: häufige Wechsel von Spannmitteln/Paletten.

- Hohe Präzisionsanforderung: wiederholgenaues Positionieren ohne Nachmessen.

- Sicherheitsbedarf: stabile Klemmung auch bei Druckluft-/Energieausfall.

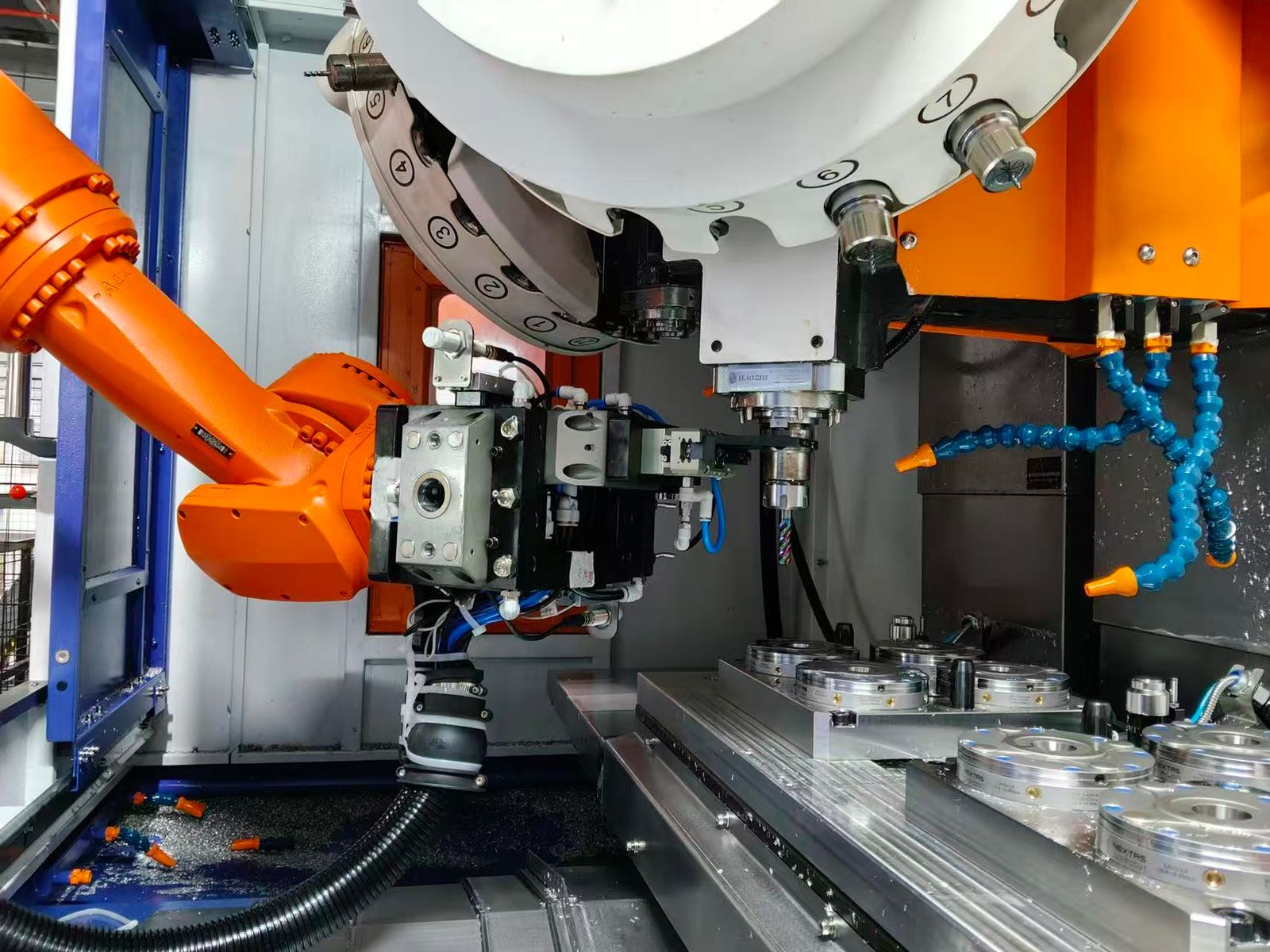

- Automationsperspektive: Vorbereitung für FMS/Roboter-Beladung.

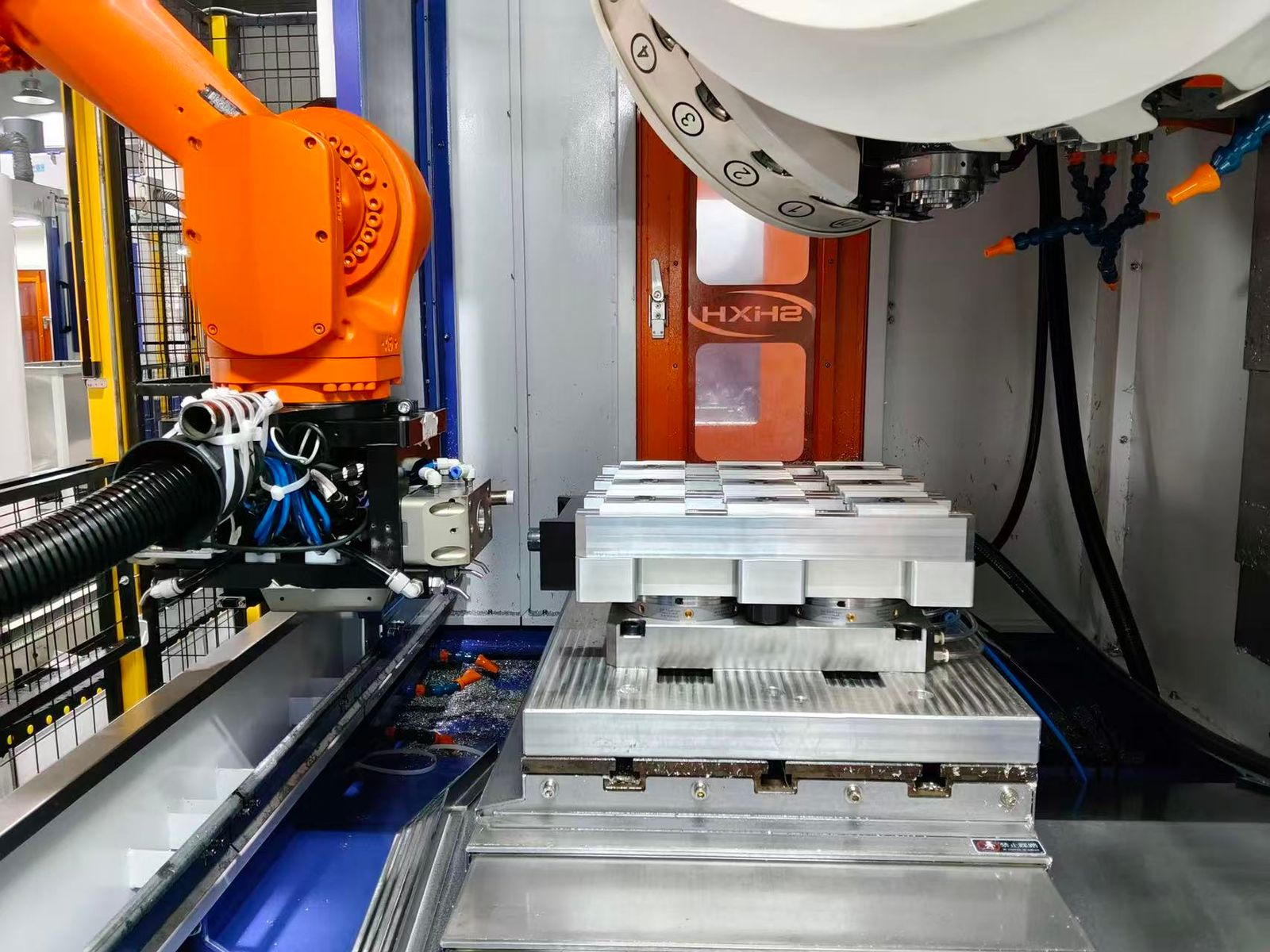

Die Lösung: NextasTech Zero-Point Positioning System

Gemeinsam wurde ein Zero-Point-Standard aufgebaut: definierte Referenzpunkte, selbsthemmende Mechanik und eine stabile Basis für wiederkehrende Setups.

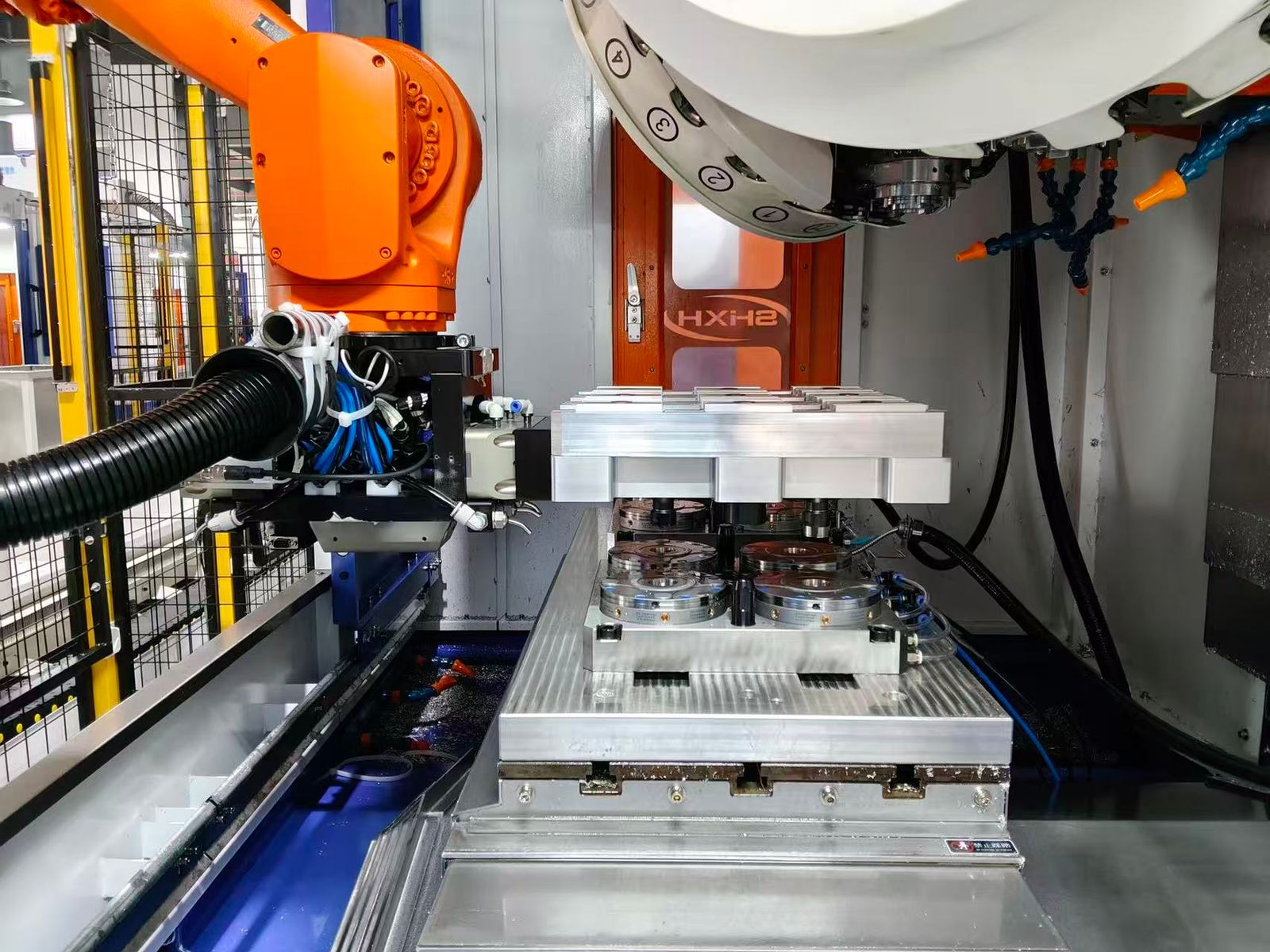

- ~30 Sekunden Umrüstzeit pro Wechsel (praxisnah gemessen im Ablauf).

- Wiederholgenauigkeit ≤0,003 mm durch präzise Referenzierung.

- Fail-safe Selbstverriegelung – hält auch bei Druckluftverlust.

- Modular erweiterbar (Paletten, Mehrfach-Aufnahmen, Automationsschnittstellen).

Implementierung in 4 Schritten

- Standardisierung: Referenzpunkte und Spannbolzen-Layout je Vorrichtung festgelegt.

- Integration: Nullpunktmodule in Platten/Paletten eingebaut, Anschlag- und Nullbezüge definiert.

- Prozessvalidierung: Wiederholgenauigkeit, Klemmkraft und Zykluszeit getestet.

- Training: Bediener-Workflow (Rüsten, Prüfen, Wartung) dokumentiert und geschult.

Ergebnisse & Nutzen

- Deutlich weniger Stillstand dank schneller Wechsel.

- Stabilere Qualität durch reproduzierbare Referenzierung.

- Mehr Prozesssicherheit durch selbsthemmende Klemmung.

- FMS-ready: einheitliche Schnittstellen für Paletten/Roboter/Automationszellen.

FAQ

Passt das System zu bestehenden Vorrichtungen?

In der Regel ja: häufig lässt sich über Adapterplatten oder Nachrüstung der Spannbolzen ein Standard aufbauen – ohne die gesamte Vorrichtung neu zu entwickeln.

Wie sieht es mit Wartung und Verschleiß aus?

Ein definierter Reinigungs- und Prüfrhythmus (Kontaktflächen, Dichtungen, Referenzpunkte) hält die Wiederholgenauigkeit stabil und minimiert Ausfallzeiten.

Ist das für Automation geeignet?

Ja – Zero-Point ist eine starke Basis für Paletten-Handling, Robotik und FMS, weil Rüstpunkte standardisiert und wiederholbar sind.

Planen Sie ein ähnliches Upgrade?

Senden Sie uns Zeichnungen oder Fotos Ihrer aktuellen Vorrichtung – wir schlagen ein Zero-Point-Layout und eine passende Implementierung vor.